· Пролет выработки – 10,95 м

· Коэффициент крепости – 10.2

· Плотность пород – 2,7 т/м3

· Трещиноватость слабая.

2) Расчетная дина анкера:

![]() (по табл. 2, инструкции [7]).

(по табл. 2, инструкции [7]).

Принимается крепление металлическими клинощелевыми анкерами без подхватов.

Общая длина анкера:

![]()

3) Предельное расстояние между анкерами по прочности закрепления замка:

4)

Проверка условия ![]() :

:

1,36=1,21 – условие не выполняется, принимается ![]() .

.

5) Расчетная нагрузка на анкер:

![]()

6) Диаметр стержня:

с учетом

резьбы принимается ![]()

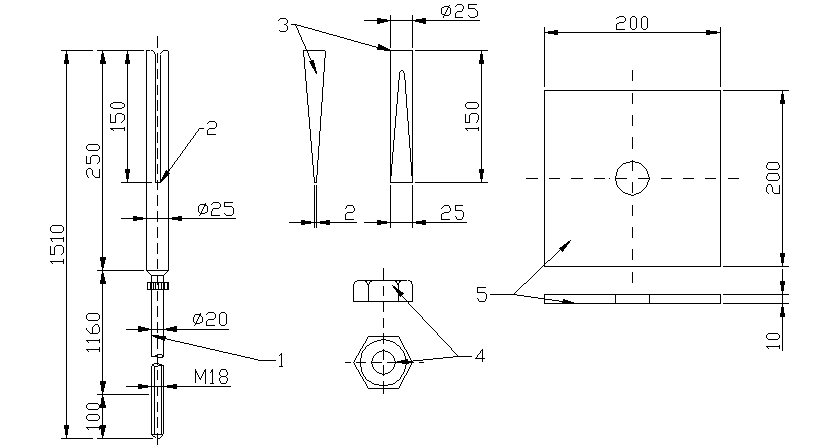

Рис. 4.2. Конструкция клинощелевого анкера:

1-стрежень, 2-замок, 3-клин, 4-гайка, 5-опорная шайба.

|

Позиция |

Наименование детали |

Материал |

Масса детали, кг |

Масса на 1 м тоннеля, кг |

|

1 |

Стержень |

Ст.3 |

2,7 |

27 |

|

2 |

Замок |

Ст.3 |

0.9 |

9 |

|

3 |

Клин |

Сталистый чугун |

0,4 |

4 |

|

4 |

Гайка |

Ст. 3 |

0,11 |

1,1 |

|

5 |

Опорная шайба |

Ст. 3 |

3,1 |

31 |

Продольный и поперечный разрезы крепи показаны на 3-ем листе чертежей.

4.4. Возведение обделки

Материал обделки 2-ого типа – набрызгбетон. Это искусственный материал, состоящий из смеси цемента, песка гравия или щебня, воды и, как правило, добавок – ускорителей схватывания и твердения.

Технология нанесения набрызгбетона относится к безопалубочному бетонированию и является дальнейшим развитием метода торкретирования.

В отличие от обычного, набрызгбетон характеризуется повышенным расходом цемента, ограничением крупности заполнителя, возможностью совмещения в одном технологическом процессе транспортирования, укладки и уплотнения материала.

Технология нанесения набрызгбетона обеспечивает повышенное сцепление бетонного покрытия с породой выработки.

4.4.1. Требования к компонентам

Цементы для набрызгбетона следует принимать высоких марок (400 и выше). В качестве заполнителя должен применятся песок крупностью 1-5 мм, чистый, без примеси глинистых частиц, а также щебень (гравий) крупностью 20-25 мм в соответствии с ГОСТ 8736-77. Количество «лещаток» (частиц, имеющих значительное превышение одного размера над другим) не должно превышать 10% от общего объема крупного заполнителя.

Песок для набрызгбетона должен соответствовать модулю крупности 2-3,3. Марка гравия или щебня прочности материала должна не менее, чем в 1,5-2 раза превышать марочную прочность бетона.

В качестве ускорителей схватывания и твердения следует использовать как «сухие» добавки, вводимые в виде порошка в сухую смесь непосредственно перед ее использованием (ОЭС, фтористый натрий и др.), так и «жидкие», вводимые в воду затворения (хлористый кальций, жидкое стекло и т.д.).

Содержание крупного заполнителя в сухой смеси на должно превышать содержания песка.

Водоцементное отношение набрызгбетона следует принимать в пределах от 0,4 до 0,45 (с учетом влажности заполнителей).

Примерный состав материалов для получения 1 м3 набрызгбетона марки 300 (по данным [7]):

· Цемент – 250 кг

· Добавка (ускоритель твердения – фтористый натрий) – 7,5 кг

· Песок – 853 кг

· Гравий – 406 кг

Всего – 1516,5 кг.

Рассчитанный теоретически состав бетона следует откорректировать по величине отскока путем проведения контрольных нанесений материала, согласно методике, изложенной в прил.14 [7].

4.4.2. Оборудование для нанесения набрызгбетона

Комплекс оборудования для нанесения набрызгбетона включает:

· Автобетоносмеситель СБ-92-1А на базе КамАЗ-5511 для доставки смеси к месту работы

§ Объем смеси – 5 м3;

§ Объем барабана – 8м3;

§ Высота загрузки – 3450 мм;

§ Мощность смесителя – 40 кВт;

§ Габаритные размеры:

ü Длина – 7500 мм

ü Ширина – 2500 мм

ü Высота – 3450 мм.

· Машина для нанесения набрызгбетона непрерывного действия БМ-68

§ Производительность по расходу сухой смеси – 5 м3/ч

§ Расход сжатого воздуха – 9 м3/мин

§ Максимальный размер заполнителя:

ü Щебня – 20 мм

ü Гравия – 25 мм

§ Дальность подачи:

ü По горизонтали – 200 м

ü По вертикали – 100 м

§ Габаритные размеры:

ü Длина – 1450 мм

ü Ширина – 836 мм

ü Высота – 1675 мм.

§ Масса – 780 кг.

§ Внутренний диаметр материального шланга – 50 мм.

4.4.3. Технология возведения обделки

Непосредственно перед нанесением набрызгбетона на поверхность выработки необходимо очистить ее от отслаивающихся кусков породы, продуть сжатым воздухом и промыть водой при давлении в шланге 2-3 кгс/см2.

Набрызгбетон следует наносить горизонтальными полосами в направлении снизу вверх, участками длиной, равной величине заходки, принимаемой равной 200 см [7]. Движение сопла вдоль выработки следует осуществлять равномерно, перемещая его по спирали с перекрытием уже нанесенного слоя на величину не менее 20 см.

Для предотвращения деформаций и сохранения структуры свежеуложенного бетона каждый последующий слой набрызгбетона при наличии добавок-ускорителей следует наносить не ранее, чем через 20 мин (на стены) – 40 мин (на свод).

4.5. Производительность проходческого и бетоноукладочного оборудования

4.5.1. Буровое оборудование

Как было сказано выше, принята буровая установка УБШ-662ДК [6, прил.3]. Общее время, мин, затрачиваемое в проходческом цикле на бурение шпуров в забое:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.