РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ ОТКРЫТЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра Вагоны и технология конструкционных материалов

по дисциплине: Система автоматизации производства и ремонта вагонов.

«Шаговый конвейер для перемещения изделий

по ремонтным позициям с устройствами

передачи их на конвейер такого типа или любого другого»

Рецензент: _____________________

Студент 6 курса: ________________

2003 г.

|

стр. |

||

|

1. |

Введение |

3 |

|

2. |

Выбор конструкции |

4 |

|

3. |

Выбор привода |

5 |

|

3.1. |

Параметры, необходимые для определения основных характеристик шагового конвейера |

5 |

|

3.2. |

Требования к устройствам автоматического управления и регулирования |

8 |

|

3.3. |

Выбор схемы управления работой электродвигателя |

8 |

|

3.3.1. |

Силовая схема включения электродвигателя |

8 |

|

3.3.2. |

Схема управления двигателем конвейера |

9 |

|

4. |

Работа конвейера в порядке выполнения операции технологического процесса. |

11 |

|

4.1. |

Типовая технология испытания прочности изоляции якоря |

11 |

|

4.2. |

Разработка конструкции и схемы управления проектируемой установки, алгоритм работы |

11 |

|

4.2.1. |

Техническая характеристика установки |

14 |

|

4.3. |

Принципиальная схема управления установкой |

14 |

|

5. |

Выбор элементов для схемы управления |

18 |

|

6. |

Оценка надежности |

20 |

|

6.1. |

Оценка вероятности безотказной работы созданной схемы управления |

21 |

|

7. |

Выбор устройства передачи ремонтируемых якорей электрических машин на другой конвейер поточного производства |

22 |

|

8. |

Меры безопасности для обслуживающего персонала |

23 |

|

Использованная литература |

25 |

1. Введение

Основным направлением технического прогресса на вагоноремонтных предприятиях и заводах является внедрение комплексной механизации и автоматизации производственных процессов, широкое распространение поточных методов, использование современной техники и технологии ремонта вагонов.

Огромное значение для внедрения потока в вагоноремонтном производстве имеет его специализация по ремонту определенных типов вагонов.

Поточный метод ремонта вагонов обязательно предусматривается при разработке проектов реконструкции и строительства вагонных депо. Широкое внедрение поточных линий связано с применением более современных конвейеров, транспортеров и других технических средств, значительно повышающих уровень механизации труда на вспомогательных операциях.

Конвейер каждого участка ремонта может работать на трех режимах:

- автоматическом;

- полуавтоматическом – от нажатия кнопки «ПУСК»;

- ручном, когда каждое движение подающего механизма конвейера производится раздельно.

В поточных линиях предприятий применяется большое число типов конвейерных установок:

- приводные конвейеры с тяговыми органами (ленточные, цепные, скребковые, ковшовые, люлечные, полочные, подвесные, тележечные, фрикционные, штанговые, толкающие, …);

- приводные конвейеры с тяговыми органами (винтовые, роликовые, …);

- неприводные конвейеры (наклонные и винтовые спуски, роликовые транспортеры, трубы самотечного транспорта и др.).

По характеру движения груза конвейерные устройства поточных линий могут быть разделены на три основных вида:

- с непрерывным движением груза в одном направлении (чаще с постоянной скоростью);

- с периодическими остановками (прерывистое движение) – конвейеры с таким движением называют шаговым, т.к. за каждое движение транспортера изделие перемещается на один шаг;

- с периодическим движением с двумя поочередно меняющимися скоростями (переменное движение).

Как видим, техническое решение по исполнению конвейеров на современном уровне развития науки и техники может быть весьма разнообразным. Целью настоящей работы является небольшое исследование для более глубокого познания разнообразного мира конвейеров на примере одного – шагового конвейера для перемещения изделий по ремонтным позициям с устройствами передачи их на другой конвейер.

В настоящее время в эксплуатацию поступают пассажирские вагоны с высокой степенью технической оснащенности систем жизнеобеспечения. Работа этих систем обеспечивается, в том числе, значительным количеством электрических машин в качестве различных приводов. На каждом современном вагоне их можно насчитать более десятка. Поэтому, в скором времени встанет проблема ремонта огромного количества этих электрических машин. Одним из очевидных путей решения этой задачи является максимальная автоматизация процесса ремонта.

2. Выбор конструкции

Рассмотрим возможность применения шагового конвейера в этом процессе на примере выполнения одной операции – испытание изоляции якоря.

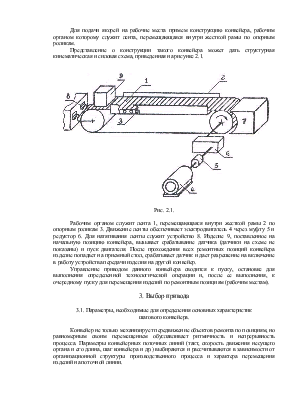

Для подачи якорей на рабочие места примем конструкцию конвейера, рабочим органом которому служит лента, перемещающаяся внутри жесткой рамы по опорным роликам.

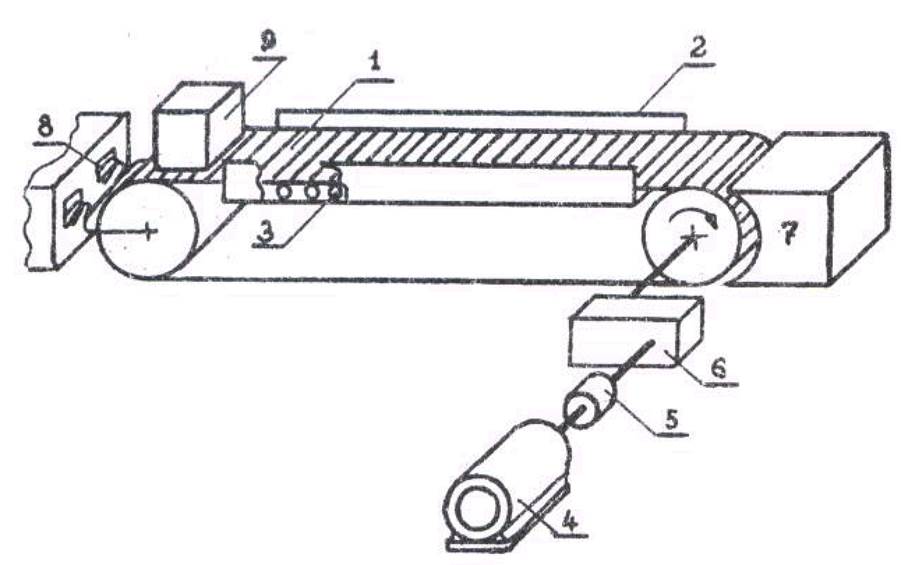

Представление о конструкции такого конвейера может дать структурная кинематическая и силовая схема, приведенная на рисунке 2.1.

Рис. 2.1.

Рабочим органом служит лента 1, перемещающаяся внутри жесткой рамы 2 по опорным роликам 3. Движение ленты обеспечивает электродвигатель 4 через муфту 5 и редуктор 6. Для натягивания ленты служит устройство 8. Изделие 9, поставленное на начальную позицию конвейера, вызывает срабатывание датчика (датчики на схеме не показаны) и пуск двигателя. После прохождения всех ремонтных позиций конвейера изделие попадает на приемный стол, срабатывает датчик и дает разрешение на включение в работу устройства передачи изделия на другой конвейер.

Управление приводом данного конвейера сводится к пуску, остановке для выполнения определенной технологической операции и, после ее выполнения, к очередному пуску для перемещения изделий по ремонтным позициям (рабочим местам).

3. Выбор привода

3.1. Параметры, необходимые для определения основных характеристик

шагового конвейера.

Конвейер не только механизирует передвижение объектов ремонта по позициям, но равномерным своим перемещением обуславливает ритмичность и непрерывность процесса. Параметры конвейерных поточных линий (такт, скорость движения несущего органа и его длина, шаг конвейера и др.) выбираются и рассчитываются в зависимости от организационной структуры производственного процесса и характера перемещения изделий на поточной линии.

Если заданы скорость движения конвейера Vк и его шаг lш (расстояние между осями смежных позиций), такт работы поточной линии составит для конвейера прерывного действия:

(3.1)

(3.1)

где tст – время, в течение которого конвейер стоит неподвижно после каждого перемещения, а изделие обрабатывается.

Из приведенного управления видно, что параметры любого конвейера зависят, прежде всего от такта поточной линии.

Скорость движения конвейера определяется по формуле:

(3.2)

(3.2)

где Fк – время действия конвейера в смену;

Nст – план выпуска изделий с конвейера в одну смену.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.