4 Установка для обработки отверстий в автосцепке под валик подъемника

4.1 Описание конструкции и принцип работы установки

Установка для обработки отверстий под валик подъемника состоит из трех основных частей, а именно из приспособления для обработки стенок отверстий для валика подъемника, стенда для установки корпуса автосцепки при обработке приспособлением и стола под установку двигателя с приводом.

Приспособление для обработки стенок отверстий для валика подъемника

Приспособление предназначено для обработки после наплавки стенок отверстий для валика подъемника автосцепки СА-3.

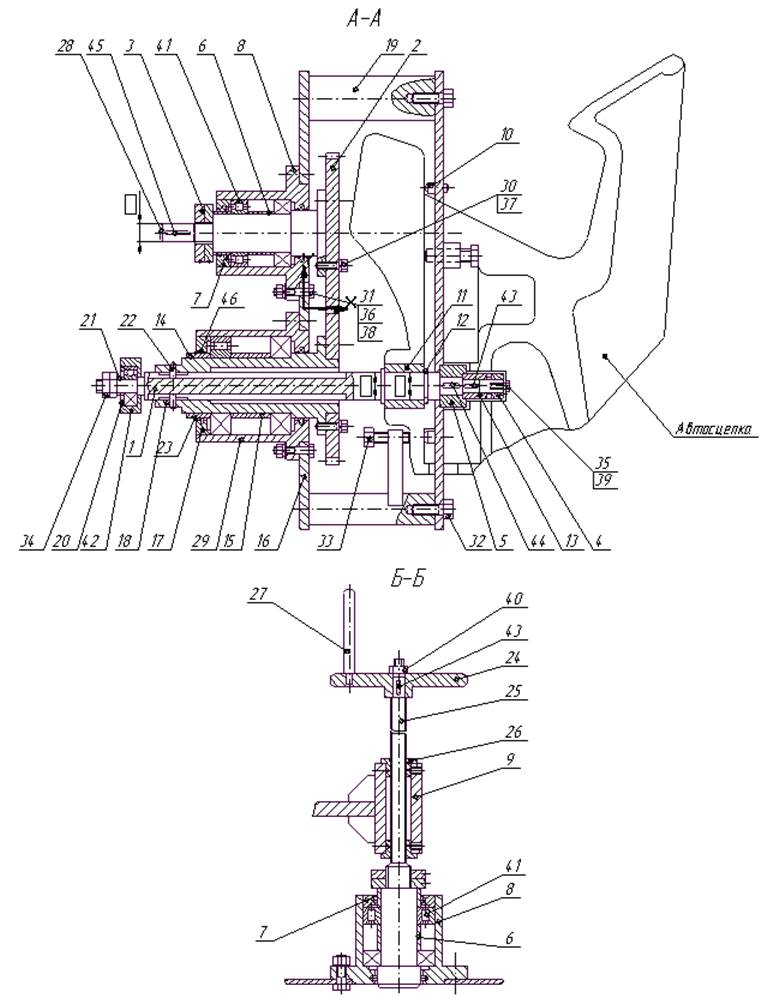

Приспособление состоит из двух листов (см. рисунок 4.1): внутреннего 1 и наружного 16, которые соединены между собой с одного конца двумя втулками 19, а с другой стянуты болтом 32 проходящим через втулку 6. На внутреннем листе расположены стяжные болты 33. Эти детали служат для неподвижной установки приспособления в корпусе автосцепки. На наружном листе закреплена втулка 11, внутри которой проходит шпиндель 1 с сидящими на нем большой 5 и малой 4 фрезами, предназначенными для обработки соответственного большого и малого отверстий в корпусе. Также на шпинделе 1 располагается шестерня на которую подается крутящий момент посредством шестерни 2 прикрепленной к валу 28 проходящему через втулку 8 и соединенному через шпонку с карданным валом привода установки. Возвратно-поступательное движение шпинделя 1 осуществляется посредством передвижения падающего приспособления 16 и планки 18.

Рисунок 4.1 – Приспособление для обработки стенок отверстий для валика подъемника

Для правильной установки приспособления необходимо, чтобы внутренний лист плотно прилегал к поверхности малого зуба, что достигается затягиванием болтов 2, 5 и 7, а также двух болтов втулок 15. Кромка внутреннего листа должна опираться на нижнюю перемычку малого зуба. Когда приспособление будет закреплено, корпус автосцепки поворачивают нижней частью кармана вверх, что необходимо для правильного расположения вала 12 приспособления относительно карданного вала привода. Затем посредством шпоночного соединения подключают карданный вал привода, включают электродвигатель и вращением маховика 17 подают шпиндель 8 с сидящими на нем фрезами. После того, как фреза 4 частично выйдет из малого отверстия корпуса автосцепки, обработку заканчивают.

Стенд для установки корпуса автосцепки при обработке приспособлением

Стенд предназначен для установки корпуса автосцепки при обработке специальными приспособлениями шипа, отверстия в хвостовике для клина тягового хомута и отверстия для валика подъемника.

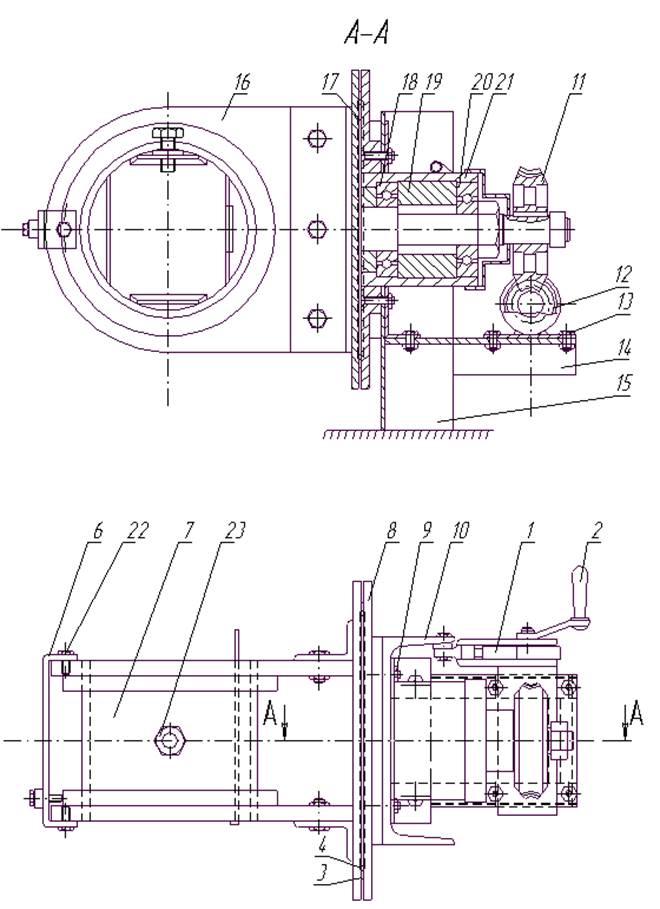

Стенд состоит из основания – балки 10 (см. рисунок 4.2), установленной на фундаменте с прикрепленными к нему кронштейнами 14 и приспособления для установки корпуса автосцепки, смонтированого на этом основании.

Приспособление для установки корпуса автосцепки состоит из следующих основных узлов и деталей: барабана 7, щек 16, прикрепленных к подвижному диску 17, втулки 21 с вмонтированными в нее шариковыми подшипниками 18 и 20 и распорной втулки 19, неподвижного диска 8, соединенного на резьбе с втулкой 21 и червячной передачей 11 и 12 с трещоткой 1. Это приспособление крепится к балке 10 болтами 9 и к кронштейнам 14 болтами 13.

Рисунок 4.2 – Стенд для установки корпуса автосцепки при обработке приспособлением

Для закрепления барабана 7 в определенном положении предусмотрен болт 5, проходящий через гайку, приваренную к скобе 6.

Поворот корпуса автосцепки в вертикальной плоскости осуществляется посредством вращения рукоятки 2 и червячной передачи. Червячное колесо 11 насаженное неподвижно на стержне диска подвижного 13, приводит последний во вращательное движение и, вместе с ним, барабан 7 с корпусом автосцепки. Для облегчения вращения автосцепки между опорными поверхностями подвижного и неподвижного дисков вставлено сепараторное кольцо 3 с шариками 4. Трещотка 1 служит для удержания автосцепки в необходимом положении.

Стенд для установки корпуса автосцепки располагается рядом со стационарным столом, на котором установлен двигатель с приводом, при помощи которого приводится в действие приспособления для обработки шипа, отверстия для клина тягового хомута и отверстия для валика подъемника.

Корпус автосцепки при помощи подъемного устройства подводится к стенду и хвостовой частью устанавливается в отверстие барабана, закрепляется болтом 23 и через ухо и планку в барабане дополнительно закрепляется цепочкой и болтами.

Головная часть автосцепки становится таким образом, чтобы малый зуб был повернут к приводу двигателя. В отверстие зева автосцепки устанавливаются и закрепляются приспособления для обработки шипа и отверстий для валика подъемника.

Стол под установку двигателя с приводом для обработки элементов корпуса автосцепки

Стол предназначен для установки на нем двигателя с редуктором, который приводит во вращение режущий инструмент приспособлений для обработки шипа, отверстия для клина тягового хомута и отверстий для валика подъемника.

Стол состоит из следующих основных частей: станины, верхней и нижней кареток. Станина при помощи четырех угольников-стоек крепится на фундаменте.

Верхняя каретка при помощи маховика перемещается по рейкам вдоль стола, а нижняя при помощи ходового винта с гайкой и рукоятки поперек стола.

Стол укрепляется на фундаменте, на расстоянии от стенда для установки корпуса автосцепки при обработке приспособлениями.

На столе располагается трехфазный асинхронный двигатель серии 4А типа 4А112МА6У3 характеристики которого приведены в таблице 4.1.

Таблица 4.1 – Основные параметры двигателя 4А112МА6У3 при номинальной нагрузке

|

Мощность, кВт |

Отношение вращающего момента к номинальному |

||

|

Максимального |

Начального пускового |

Минимального |

|

|

30 |

2,2 |

2,0 |

1,6 |

Наряду с электродвигателем на столе находится редуктор типа ЦУ-250 характеристики, которого указаны в таблице 4.2.

Таблица 4.2 – Основные параметры редуктора ЦУ-250

|

Межосевое расстояние, мм |

Номинальные пердаточные числа |

Номинальный крутящий момент на тихоходном валу, не менее, кгс мм |

Номинальная радиальная нагрузка на валу, не менее |

Масса не более, кг |

||

|

1-ый ряд |

2-ой ряд |

Быстро-ходном |

Тихо-ходном |

|||

|

250 |

6,3 |

5,6 |

400 |

300 |

800 |

250 |

При обработке отверстий для валика подъемника в корпусе автосцепки нижняя каретка стола перемещается в крайнее положение, а верхняя – в крайнее левое положение. После этого шарнирный вал редуктора соединяется с валом фрезы специального приспособления для обработки отверстий для валика подъемника.

4.2 Расчет установки

Определим мощность необходимую для производства обработки отверстия большого и малого под валик подъемника и сравним ее с существующим двигателем.

Эффективная мощность резания при фрезеровании и рассверливании Nе, кВт, определяется по формуле [7]

,

(4.1)

,

(4.1)

где ![]() -

крутящий момент, кг мм;

-

крутящий момент, кг мм;

П - число оборотов инструмента в минуту, об. мин.

Крутящий момент Мк ,кг мм, определяется по формуле [7]

, (4.2)

, (4.2)

где См, Xм, Yм – коэффициент и показатели степени;

Д – диаметр фрезы, мм;

t – глубина резания, мм;

S – подача, мм/об.;

Кмм – поправочный коэффициент.

Для углеродистой низколегированной стали(20ГЛ) с σвр = 50 кг/мм2, коэффициент и показатели степени будут иметь следующие значения: См = 93,5; Xм = 0,9; Yм = 0,8.

Расчет установки производим по наибольшей фрезе, так как для ее работы требуется максимальное количество мощности.

Диаметр фрезы соответствует чертежному размеру большого отверстия под валик подъемника в корпусе автосцепки, а именно Д = 52 мм.

Глубина резания t, мм, определяется по формуле [7]

,

(4.3)

,

(4.3)

где d – диаметр отверстия после наплавки, мм, равный d = 42 мм.

По расчету

Подача S, мм/об, определяется по формуле [7]

, (4.4)

, (4.4)

где Сs – коэффициент, зависящий от свойств обрабатываемого металла и технологических факторов.

При средней подаче (группа подачи 2) и пределе прочности σвр = 50 кг/мм2 коэффициент Сs принимаем равным 0,140.

По расчету

Поправочный коэффициент Кмм, определяется по формуле /7/

(4.5)

(4.5)

По расчету

Подставив в формулу (4.2) числовые значения получим

Число оборотов фрезы в минуту П, об/мин, определяется в зависимости от частоты вращения электродвигателя (4А112МА6У3) и передаточного числа редуктора (ЦУ-250), т.е.

Подставив числовые значения в формулу (4.1) получим

Таким образом, можно сделать вывод о том, что двигатель и редуктор целесообразно использовать в качестве привода для приспособления по обработке отверстий под валик подъемника.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.