Примечания:

Расчет количества работников колесно-роликового участка выполнен с учетом ремонта всех колесных пар, поступающих из деповского, текущего ремонта, ТО-3;

Производительность труда – количество продукции, производимой в единицу времени, в расчете на одного работающего, определяется по формуле

(2.12)

(2.12)

где

N- объем выпуска изделия, ед./год;

К- контингент работающих, чел.

Показатели работы вагонного депо приведены в таблице 2.3.1

Таблица 2.3.1 – Показатели работы вагонного депо

|

Показатели |

ЛВЧД |

По нормам |

|

Производительность труда; |

4,21 |

4,01 |

|

Площадь ВСУ |

3476 |

|

|

Контингент работающих; |

178 |

186 |

|

Годовой фонд рабочего времени; |

1986 |

1980 |

|

Продолжительность технологического цикла |

72 |

92 |

Примечание. Производительность труда АКП рассчитана в переводе на один воздухораспределитель (воздухораспределитель – 1 прив.в-р, электровоздухо-распределитель – 0,56 прив.в-р, клапан переключающий – 0,19 прив.в-р, авторегулятор – 0,93 прив.в-р, рукав соединительный – 0,58 прив.в-р, клапан выпускной – 0,09 прив.в-р, концевой кран – 0,2 прив.в-р, разобщительный кран – 0,17 прив.в-р, стоп-кран – 0,13 прив.в-р).

В таблицу 2.3.2 сведена производительность труда по основным подразделениям.

Таблица 2.3.2 – Производительность труда

|

Наименование участков и отделений |

Производи-тельность труда нормативная |

Производи-тельность труда фактическая |

+/-, % |

|

Вагоносборочный участок |

10 ваг./чел. |

9,5 ваг./чел. |

-5 |

|

Тележечное отделение |

125 тел./чел. |

125 тел./чел. |

0 |

|

Кузовное отделение |

11,9 ваг./чел. |

11,2 ваг./чел. |

-6 |

|

Колесно-роликовый участок |

324 к.п./чел. |

296 к.п./чел. |

-9 |

|

АКП |

1300 в-р/чел. |

1169 в-р/чел. |

-11 |

|

Деревообрабатывающий участок |

94 ваг./чел. |

125 ваг./чел. |

+32 |

|

Участок по ремонту электрооборудования вагонов |

19 ваг./чел. |

21 ваг./чел. |

+10 |

|

Заготовительный участок |

17 ваг./чел. |

21 ваг./чел. |

+19 |

|

По депо |

4,01 ваг./чел. |

4,21 ваг./чел. |

+5 |

2.4 Выводы

По результатам технико-экономического обследования и анализа нормативных показателей сделаны выводы:

На территории депо размещены необходимые здания и сооружения для производства деповского ремонта пассажирских вагонов, рельсовые и безрельсовые дороги, зеленые насаждения и ограждения. Взаимное расположение зданий и сооружений обеспечивают поточность производства и кратчайшие пути передвижения ремонтируемых вагонов и транспортировки запасных частей и материалов. Соблюдается условие максимального объединения в одном здании участков и отделений.

Количество работников внутри депо, по сравнению с расчетом, ниже нормы, распределение по участкам и отделения, по сравнению с расчетным не равномерное – завышено в сборочном, колесно-роликовом участках, АКП, недостаточное в деревообрабатывающем, заготовительном участках, в участке по ремонту электрооборудования.

Производительная мощность депо больше производственная программа, по этому можно увеличить количество вагонов деповской ремонт.

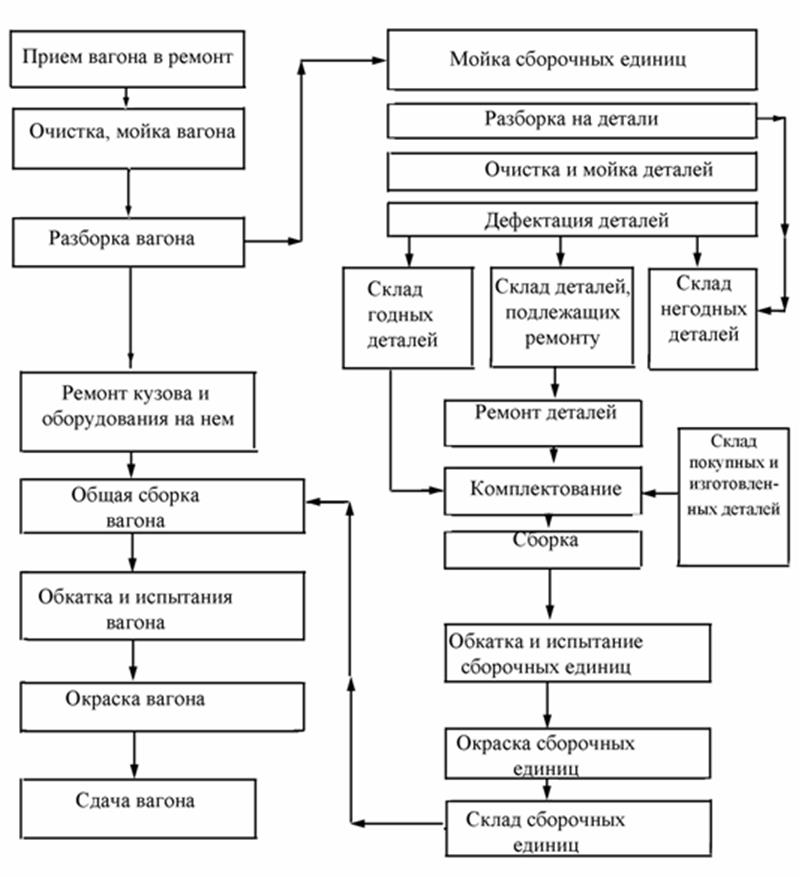

Общая технологическая схема ремонта вагонов показывает, в какой последовательности необходимо производить работы по вагону в целом. Она является стержневым элементов для разработки технологических процессов и организационных вопросов.

Исходными данными для ее построения располагает технологическая документация депо (технологические схемы, карты, графики, ведомости оборудования), полученная при обследовании.

Если общая схема соответствует требованиям инструкций и правил ремонта, то она не изменяется. В противном случае - пересматривается с добавлением (или изъятием) работ.

Производственный процесс ремонта вагонов в депо в общем случае включает следующие работы:

прием вагонов в ремонт;

наружная очистка и мойка вагонов;

разборка вагона;

очистка и мойка сборочных единиц;

разборка сборочных единиц на детали;

очистка и мойка деталей;

дефектация деталей и диагностика сборочных единиц;

ремонт деталей;

комплектование деталей, сборка;

обкатка, испытание и окраска сборочных единиц;

общая сборка, обкатка и испытание вагона;

окраска вагона;

сдача вагона.

Вариант общей технологической схемы ремонта вагона показан на рисунке 3.1.

Рисунок 3.1 - Технологическая схема ремонта вагонов в депо

Исходными данными для расчета являются годовая программа ремонта вагонов N*, время технологического цикла (простой вагона в ремонте) Т, продолжительность смены tсм, количество сменных контингентов m (дано в задании на ДП).

На первом этапе определяется количество поточных линий ВСУ, исходя из заданной программы ремонта, по формуле:

, (2.13)

, (2.13)

где

Кпл – количество поточных линий ВСУ;

N – годовая программа ремонта вагонов в ВСУ, ваг/год;

Т – время технологического цикла, ч;

F – годовой фонд рабочего времени вагоносборочного участка, ч/год;

Кпоз – количество позиций для ремонта вагонов на ВСУ;

Кизд – количество вагонов на позиции, ваг.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.