РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ ОТКРЫТЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ПУТЕЙ СООБЩЕНИЯ

КУРСОВОЙ ПРОЕКТ

«СИСТЕМЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА И РЕМОНТА ВАГОНОВ»

Торцовочный станок для обработки деревянных изделий

Студент:

200_г.

Введение

Выбор конструкции и описание работы.

Расчет усилия зажимного механизма.

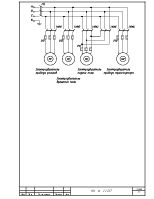

Силовая схема торцовочного станка.

Разработка и описание схемы управления.

Оценка надежности разработанной схемы.

Список литературы.

7

Изм.

Лист

№ документа

Лит.

Лист

Листов

Руководитель

1

РГОТУПС

Н. контр.

Утв.

Введение.

Основным деревообрабатывающим оборудованием, применяемым при изготовлении деревянных деталей вагонов, являются станки общего назначения и специализированные станки. Станки общего назначения универсальные, они предназначены для обработки изделий широкой номенклатуры. Специализированные станки служат для обработки однотипных изделий (шип, паз и др.) различных размеров, выполняемых на однотипных заготовках (деталях), отличающихся между собой размерами.

По типу режущего инструмента станки подразделяются на ленточнопильные, круглопильные токарные, фрезерные, сверлильно – фрезерные (пазовые), сверлильные, долбежные и шлифовальные.

По назначению и конструктивным особенностям деревообрабатывающие станки, используемые в вагоностроении, разделяют на несколько основных групп:

1. Станки для раскроя пиломатериалов, к которым относятся круглопилильные и ленточнопильные станки различных типов и моделей;

- Однопильный отрезной станок мод. ЦДК – 4 – 2 для распиливания досок, брусков и щитов на черновые и чистовые заготовки;

- Многопильный прирезной станок мод. ЦДК – 5 – 1 с гусеничной подачей материала и конвейером для его возврата, предназначенный для чистового распиливания досок, брусков и щитов;

- Торцовочный станок с прямолинейным перемещением пили мод. ЦПА – 40, применяемый для распиливания досок, брусков и щитов;

- Торцовочный станок с нижним расположением пилы мод. ТС – 3, служащий для распиливания досок, брусков;

- Круглопильный станок для смешанной распиловки мод. Ц – 6 – 2, применяемый для распиливания заготовок вдоль, поперек, а также под углом к волокнам древесины;

- Форматно – раскроечный станок с программным управлением мод. ЦТМФ, используемый для раскроя листовых материалов из ДСП, ДВП и фанеры на заданный формат;

- Ленточнопильные станки моделей ЛС 40 – 1 и ЛС 80 – 5, предназначенные для распиловки под углом и опиловки деталей имеющих криволинейный контур.

2. Станки для создания базировочных плоскостей в заготовке и для обработки в размер и по заданному профилю;

- Фуговальный станок мод. СФА4 – 1, применяемый для выравнивания (фугования) плоскости и кромок деталей средних размеров;

- Рейсмусовый односторонний станок мод. СР12 – 2, служащий для плоскостного строгания верхней плоскости досок, брусков и щитов больших размеров;

- Четырехсторонний строгальный станок мод. С16 – 4А для одновременной обработки с четырех сторон заготовок с приданием им заданного профиля, а также продольного распиливания обработанных заготовок.

3. Станки для обработки чистовых заготовок:

- Фрезерный универсальный станок с шипорезной кареткой мод. ФСШ, применяемый для формирования прямых рамных швов, а также прямолинейного фрезирования деталей средних размеров;

- Фрезерный карусельный двухшпиндельный станок мод. Ф2К – 3, служащий для плоского и фасонного фрезерования деталей по копиру;

- Фрезерный копировальный станок мод. ВФК – 2, используемый для фрезирования криволинейных и прямолинейных поверхностей, выборки пазов и гнезд различной конфигурации по копиру;

- Шипорезный двусторонний станок мод. ШД16 – 8, применяемый для формирования шипов с двух концов брусковой детали;

- Вертикальный сверлильно – пазовый станок мод. СВА – 2, служащий для выборки пазов и отверстий в брусковых и щитовых деталях;

7

2

Изм.

Лист

№ документа

Подпись

Дата

- Горизонтальный сверлильно – пазовый двусторонний станок мод. СВПГ – 2, применяемый для выборки пазов и отверстий в брусковых деталях;

- Сверлильный станок мод. СВСА – 2для высверливания сучков;

- Цепнодолбежный станок мод. ДЦА – 3 для выдалбливания пазов прямоугольной формы;

- Шлифовальный трехцилиндровый станок мод. Шл3Ц12 – 2 для плоского шлифования щитовых и брусковых деталей, а также снятия свесов в собранных рамках.

7

3

Изм.

Лист

№ документа

Подпись

Дата

Выбор конструкции и описание работы.

При разработке механизированных или автоматических линий обработки деревянных деталей часто используются маятниковые или суппортные торцовочные станки. Автоматизация таких станков сокращает время выполнения операций раскроя досок или брусков по длине и обеспечивает работу механизированных линий.

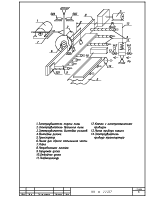

На листе 1 приложения показана кинематическая схема автоматизированного торцовочного станка. Управление станком осуществляется при помощи конечных выключателей SQ 1,

SQ 2, SQ 3, SQ 4. Уложенный на стол материал, упираясь в отбойную доску, передвигается винтовыми роликами в поперечном направлении к направляющей линейке, а затем вдоль нее до конечного выключателя SQ1. При нажатии на этот выключатель винтовые ролики останавливаются, а деталь зажимается механизмом с пневмоцилиндром одностороннего действия и электромагнитными вентилями. После включения выключателя SQ2 подается питание на электродвигатель вращения пилы и начинается подача пилы на деталь. Как только пила достигнет конечного переднего положения, выключатель SQ3 включит электродвигатель подачи пилы на обратный ход. При этом выключается электродвигатель вращения пилы, а деталь освобождается от зажима. В конце обратного хода пила поворачивает рычаг, который посредством шарнирной системы сбрасывает отпиленную часть доски на продольный транспортер. При этом конечный выключатель SQ1 принимает первоначальное положение и, следовательно, включает электродвигатель привода винтовых роликов, затем операция повторяется. Остановка пилы в крайнем заднем положении достигается размыканием конечного выключателя SQ4.

Расчет усилия зажимного механизма.

Усилие, которое должен развивать пневмоцилиндр, находится из равновесия рычага при заданной величине силы закрепления изделия по формуле:

(3.1)

(3.1)

Где RП – толкающее усилие пневмоцилиндра, Н;

рО = 0,3 МПа – давление воздуха, МПа;

D = 100 мм – диаметр цилиндра, мм;

fО = 0,8 ÷ 0,9 – коэффициент, учитывающий трение в уплотнительных устройствах;

с = 2,65 Н/мм – жесткость возвратной пружины;

s = 100 мм – ход поршня;

QO = 500 Н – заданная величина закрепления изделия, Н;

b, a – плечи рычага (примем b = 3a).

Условие выполняется RП = 1620 Н > 1500 Н.

7

4

Изм.

Лист

№ документа

Подпись

Дата

Силовая схема торцовочного станка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.