ВВЕДЕНИЕ

Технологическая инструкция разработана в вагонном депо Свердловск – Сортировочный. Технология контроля подпятника надрессорной балки после его наплавки и механической обработки прошла опытную эксплуатацию на базе тележечного цеха вагонного депо в течении шести месяцев.

Настоящая технологическая инструкция является руководящим документом при проведении феррозондового контроля подпятника надрессорной балки после его наплавки и механической обработки при деповском ремонте в вагонном депо Свердловск – Сортировочный, а также является дополнением к Технологическому процессу деповского ремонта тележек грузовых вагонов типа ЦНИИ-Х3 модели 18-100.

Временная технологическая инструкция разработана в соответствии с требованиями ГОСТ 21104 – 75 « Контроль неразрушающий. Феррозондовый метод» и ТИ 637-96 «Технологическая инструкция по испытанию на растяжение и неразрушающему контролю деталей вагонов. Феррозондовый метод»

1.1. Основные технологические операции

Феррозондовый метод контроля предусматривает следующие технологические операции:

- подготовку детали к контролю;

- намагничивание контролируемой детали;

- сканирование и получение сигнала от дефекта;

- разбраковку;

- размагничивание.

1.2. Условия проведения контроля

1.2.1. Надрессорная балка перед проведением неразрушающего контроля подлежит обязательной мойке и очистке от загрязнений.

1.2.2. Перед проведением контроля надрессорная балка должны быть осмотрена и обмерена с целью выявления грубых дефектов и недопустимых износов. Выявленные при визуальном осмотре дефекты должны быть отмечены.

1.2.3. После проведения феррозондового контроля надрессорная балка отмечается в журнале контроля установленной формы, с отметкой о выявленном дефекте.

1.2.4. Отбракованные мастером тележечного цеха и дефектоскопистом надрессорные балки передаются бригадиру сварочного отделения кузнечно-механического цеха для ремонта.

1.2.5. Отремонтированная надрессорная балка поступает на повторный феррозондовый контроль.

1.2.6. После повторного контроля надрессорная балка записывается в журнал контроля установленной формы, с отметкой о выполненном ремонте.

1.3. Подготовка детали к контролю

1.3.1. Надрессорную балку после наплавки и механической обработки подпятника, установить на вторую позицию контроля.

1.3.2. Очистить контролируемую поверхность от стружки, грязи и окалины с помощью волосяной щетки.

1.3.3. Осмотреть контролируемую поверхность подпятника надрессорной балки, отметить мелом участки с видимыми дефектами.

1.4. Намагничивание контролируемой детали

1.4.1.Намагнитить деталь.

Намагничивание надрессорной балки производить намагничивающим модернизированным устройством МСН 10 (рис.2.1.) .

1.5. Сканирование и получение сигнала от дефекта

1.5.1. Установить феррозондовый преобразователь на контролируемую поверхность надрессорной балки.

1.5.2. Развернуть феррозондовый преобразователь большей стороной насадки вдоль направления магнитного потока на прямолинейных участках поверхности и по касательной – на криволинейных участках.

1.5.3. Плавно перемещать феррозондовый преобразователь по контролируемой поверхности вдоль силовых линий. При перемещении преобразователь прижимать к поверхности детали с небольшим усилием.

1.5.4. Феррозондовый преобразователь перемещать перпендикулярно контролируемой поверхности на плоских участках и по нормали к касательной – на криволинейных участках. Сканирование осуществлять без перекосов, наклонов и отрывов преобразователя от поверхности детали. Шаг сканирования должен составлять 5 –15 мм. Скорость сканирования не должна превышать 8 см/с.

1.5.5. При срабатывании индикаторов дефекта дефектоскопов над какой-либо точкой контролируемой поверхности выполнить следующие операции:

- провести феррозондовым преобразователем по месту появления сигнала;

- найти точку максимума и отметить её мелом;

- выполнить преобразователем параллельные проходы с шагом 5 мм слева и справа (выше и ниже) от отметки, фиксируя мелом точки максимумов. Параллельные проходы производить до прекращения срабатывания индикаторов дефекта.

1.5.6. Если отметки образуют линию, осмотреть отмеченные участки и убедится в наличии трещины с помощью лупы.

1.5.7. Если трещина визуально не обнаруживается, выполнить следующие операции:

- зачистить отмеченный участок шлифовальной машинкой;

- просканировать отмеченный участок феррозондовым преобразователем.

При уменьшении или исчезновении сигнала индикаторов дефект характеризовать как поверхностный, не представляющий опасности.

Если величина сигнала не уменьшилась, дефект характеризовать как опасный.

Во всех случаях принимать решение о браковке детали в соответствии с действующими нормами.

Исключать из рассмотрения:

- одиночные сигналы, вызванные пороками наплавленного металла (структурными неоднородностями, порами, неметаллическими включениями);

- сигналы, которые вызваны неоднородностью магнитного поля, обусловленной конструкцией детали;

- сигналы, которые повторяют границу зоны наклепа на контролируемой поверхности.

1.6. Разбраковка

1.6.1. Разбраковку детали по результатам феррозондового контроля производить в соответствии Приложения 1 настоящей инструкции.

1.6.2. Ответственность за выполнение феррозондового контроля и разбраковки детали возлагается на дефектоскописта.

1.7. Размагничивание

Размагничивание надрессорной балки после феррозондового контроля не производить.

2 КОНТРОЛЬ ПОДПЯТНИКА НАДРЕССОРНОЙ БАЛКИ ПОСЛЕ ЕГО НАПЛАВКИ И МЕХАНИЧЕСКОЙ ОБРАБОТКИ

2.1. Оборудование для феррозондового контроля

Для контроля подпятника надрессорной балки тележки грузового вагона используют установку дефектоскопную феррозондовую ДФ-201.1

В её состав входят:

2.1.1. дефектоскоп-градиентометр ДФ-201.1;

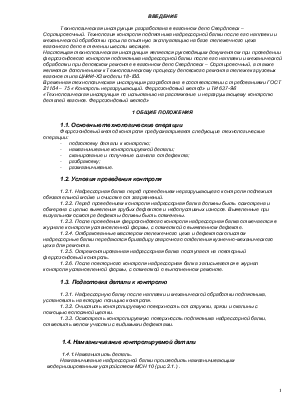

2.1.2. модернизированное устройство электромагнитное намагничивающее МСН 10.

Устройство осуществляет следующие функции:

- базирование надрессорной балки на вторую позицию контроля;

- замыкание концевых включателей;

- намагничивание надрессорной балки с помощью электромагнита в заданном режиме.

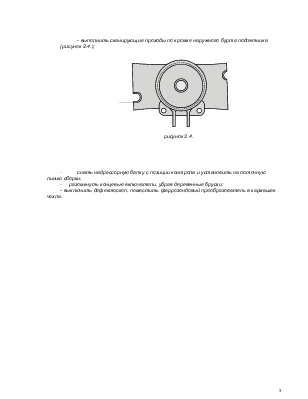

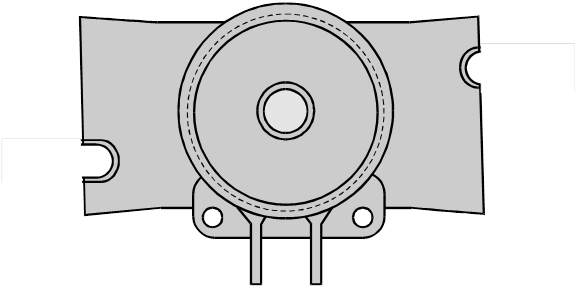

Внешний вид устройства - на рисунке 2.1.

2.1.3. стандартный образец предприятия ОСО – НО - 021

|

1 – полюса – ловители; 2- стойки – полюса; 3 – электромагнит намагничивания надрессорной балки.

2.2. Последовательность операций при проведении феррозондового контроля подпятника надрессорной балки после его наплавки и механической обработки

2.2.1. Подготовить надрессорную балку к контролю в соответствии с п.1.3. настоящей инструкции.

2.2.2. Подготовить дефектоскоп-градиентометр ДФ-201.1 согласно МКИЯ.427631.040 РЭ.

2.2.3. Подготовить устройство электромагнитное намагничивающее МСН 10 согласно п.2.2.2. МСН 10 РЭ.

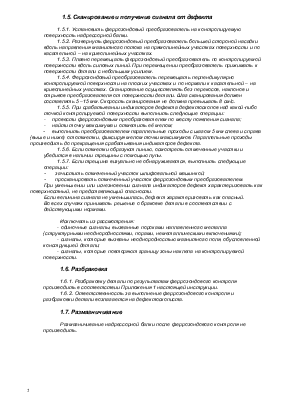

2.2.4. Произвести феррозондовый контроль подпятника в следующей последовательности:

- установить надрессорную балку на модернизированное устройство МСН 10 (рисунок 2.1.);

- замкнуть концевые включатели, положив на них деревянные бруски. При этом должен светится индикатор «ТЕЛЕЖКА УСТАНОВЛЕНА»;

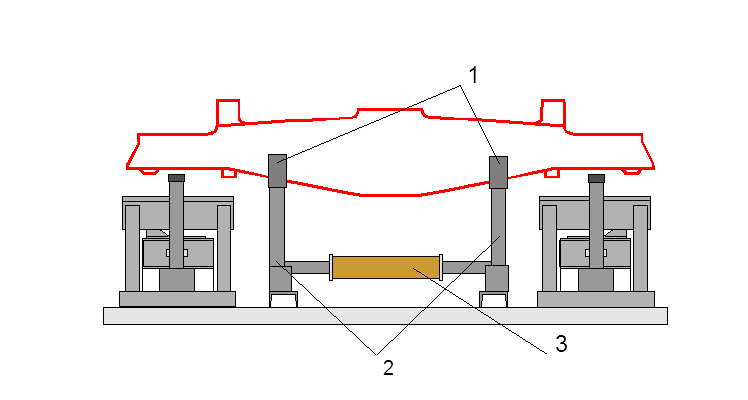

- нажать кнопу «НАМАГНИЧИВАНИЕ». При этом светится индикатор «НАМАГНИЧИВАНИЕ». Амперметр «ТОК НАМАГНИЧИВАНИЯ» должен показать величину тока 12 –18 А. Отключение намагничивающего тока происходит автоматически через 6 –9 секунд;

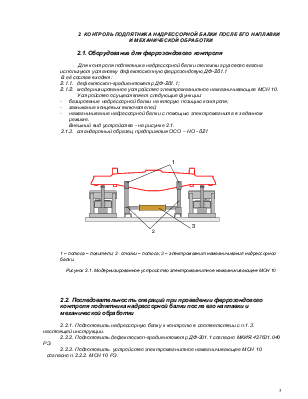

-

|

рисунок 2.2.

|

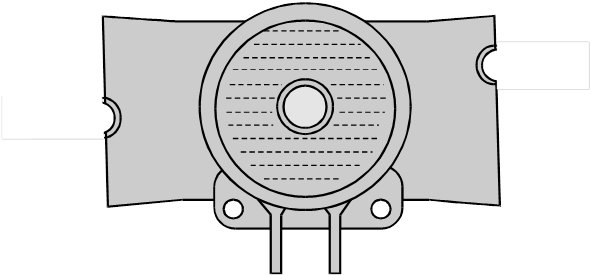

рисунок 2.3.

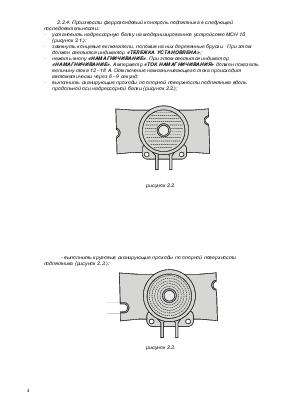

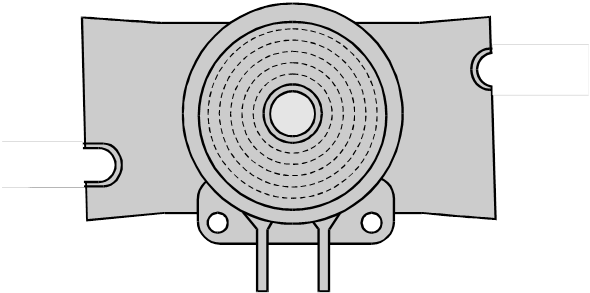

- выполнить сканирующие проходы по кромке наружного бурта подпятника (рисунок 2.4.);

|

рисунок 2.4.

- снять надрессорную балку с позиции контроля и установить на поточную линию сборки;

- разомкнуть концевые включатели, убрав деревянные бруски;

- выключить дефектоскоп, поместить феррозондовый преобразователь в кармашек чехла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.