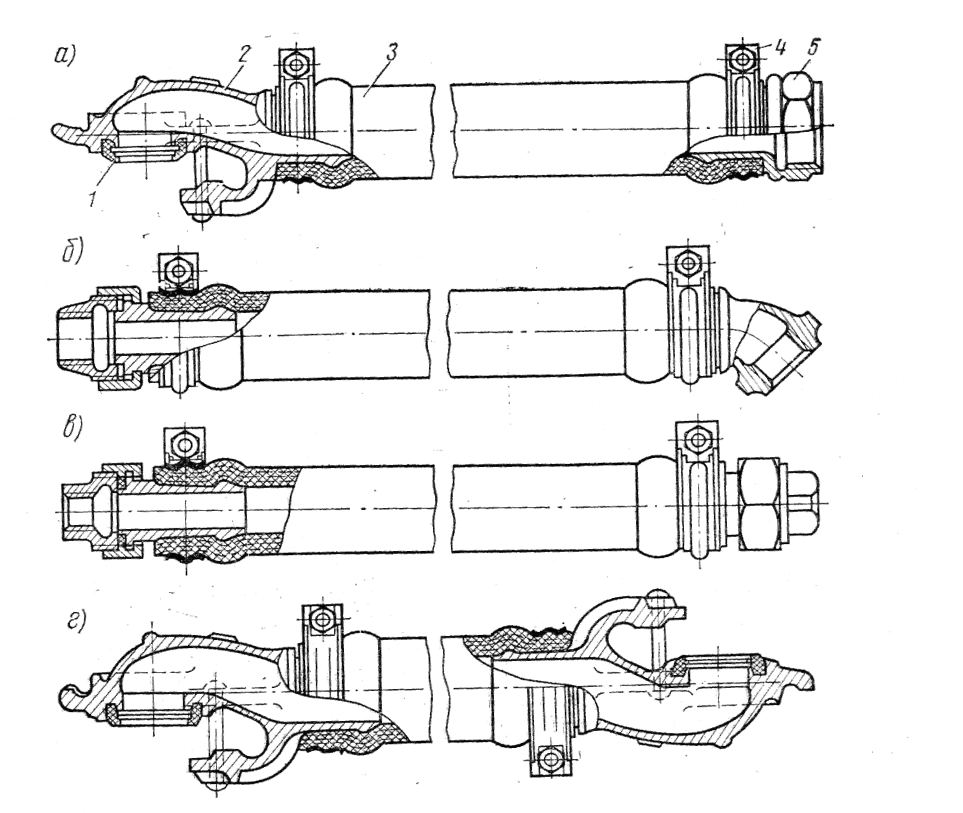

Рисунок 3.3 Соединительные рукава:

а-тип Р1; б, в-типов Р2 и Р3; г- с двумя головками типа Р16

1-резиновое кольцо; 2-головка; 3-резино-тканевая трубка; 4-хомутики; 5-наконечник с резьбой.

Ремонт и испытание концевых кранов.

Поступившие в ремонт концевые краны обмываются и продуваются сжатым воздухом.

Ремонту не подлежат концевые краны со следующими неисправностями:

-корпус крана имеет трещины, сколы и повреждение резьбы;

-штуцер крана – трещины, отколы и повреждения резьбы.

Изношенные поверхности кривошипа восстанавливают путем наплавки и обрабатывают до чертежных размеров.

Резиновые кольца заменяют на новые.

На поверхности седел клапана не допускается забоины, вмятины и глубокие риски.

При сборке после ремонта в кран устанавливаются детали и узлы, которые стояли в нем до разборки, за исключением замененных.

В процессе сборки трущиеся поверхности деталей и корпуса необходимо смазать смазкой ЖТ-79Л, резьба штуцера крана должна быть уплотнена смазкой ЖД, ПГК-1 или ВНИИ НП-232.

После сборки кран испытывается на герметичность сжатым воздухом под давлением (606+0,5) кгс/см2.

При проведении испытания отросток крана для соединительного рукава заглушается, и сжатый воздух подается со стороны штуцера.

Испытание проводится при двух положениях рукоятки крана – открытом и закрытом.

Проверка герметичности проводится путем обмыливания и появлению мыльных пузырей.

На отремонтированный и проверенный концевой кран ставится бирка.

На бирке наносится клеймо АКП и дата ремонта (число, месяц и две последние цифры года).

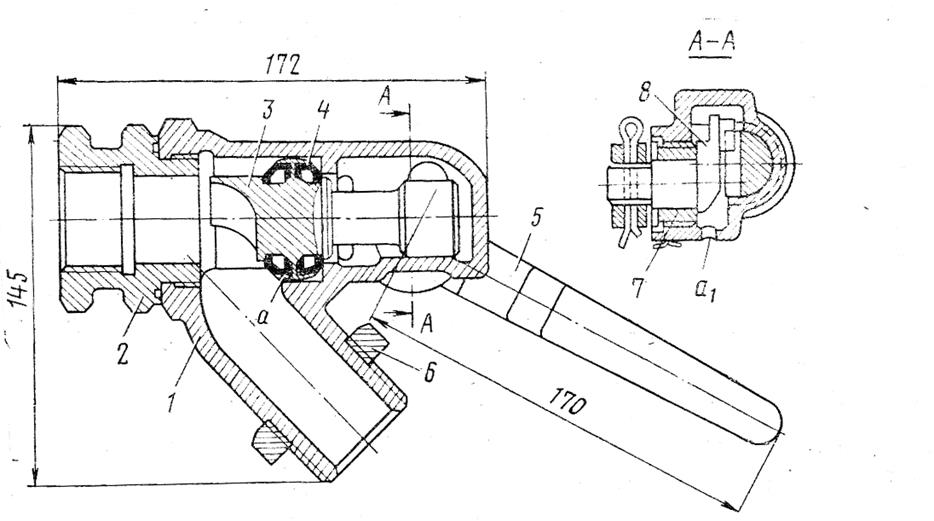

Рисунок 3.4 Концевой кран условный №190;

1-корпус; 2-содло штуцера; 3-клапан с отражателем; 4-резиновые уплотнительные кольца; 5-ручка; 6-гайка; 7-гайка; 8-кулачек

Ремонт разобщительных кранов пробкового типа.

Поступившие в ремонт разобщительные краны разбираются, все детали промываются и продуваются сжатым воздухом.

Детали крана осматриваются. Детали крана, имеющие следующие дефекты заменяются:

-трещины и отколы в корпусе;

-изломы и деформации ручки;

-деформация и срыв резьбы;

-деформация квадрата пробки.

Высота пружины в свободном состоянии - от 29 до 34 мм.

При сборке необходимо притереть к корпусу пробку, после чего протереть и смазать смазкой ПГК-1.

Заглушка ставится на смазку ПГК-1 или ВНИИ НП-232 и затягивается до упора.

В перекрытом положении ручка крана должна располагаться перпендикулярно продольной оси корпуса.

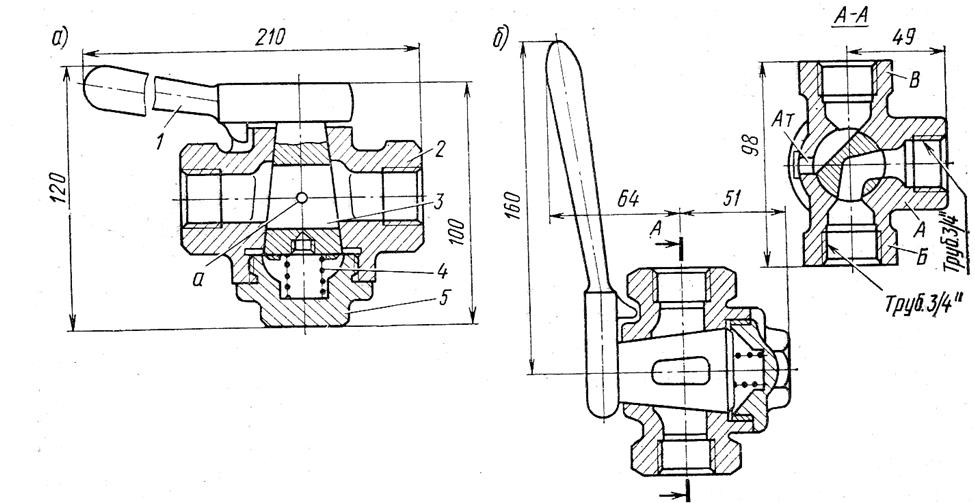

Рисунок 3.4 Кран разобщительный:

1-ручка; 2-корпус; 3-пробка; 4-пружина; 5-заглушка

4 Реальная часть. Разработка установки по испытанию тормозного оборудования, изготовление и монтаж

4.1 Тормозной цилиндр

Тормозной цилиндр является исполнительным силовым устройством тормозной системы вагона или локомотива, преобразующий энергию сжатого воздуха в силу давления тормозных колодок на колеса. Изменяя давление сжатого воздуха на поршень тормозного цилиндра каждого вагона, машинист регулирует создаваемое трением колодок о колеса замедляющее усилие поезда.

Стандартный тормозной цилиндр № 188Б, устанавливаемый на большинство выпускаемых в настоящее время четырехосных вагонов, платформ, полувагонов и цистерн, имеет литой чугунный корпус с двумя фланцами, к которым крепятся передняя и задняя крышки, причем задняя крышка уплотняется резиновым кольцом, а передняя не уплотняется. Задняя крышка крепится большим числом болтов, чем передняя, так как нагрузка на нее сжатого воздуха достигает 40кН, тогда как нагрузка на переднюю крышку создается только оттормаживающей пружиной, имеющей предварительную затяжку 1,5 кН. В поршень цилиндра вставлена труба диаметром 72 мм, являющаяся жестким штоком. Труба крепится пальцем, который удерживается пружинным кольцом. Передняя крышка имеет удлиненную горловину для размещения в ней оттормаживающей пружины. В горловине установлен сапун, прикрытый резиновой шайбой. В торец трубы свободно вставлена головка, в бурт которой труба упирается при торможении. В проточку головки, не упираясь в нее, входят хвостовики двух болтов, крепящих кольцо к трубе. Головка свободно вращается, что упрощает ее шарнирное соединение с передним главным рычагом.

Кольцо позволяет технологично и безопасно вынуть поршень вместе передней крышкой из цилиндра.

Шпильками к задней крышке крепится так называемый кронштейн

мертвой точки, используемый в симметричных рычажных передачах вагонов. В передней крышке есть отверстие для слива конденсата, а в задней – два резьбовых гнезда диаметром 3/4" и 1/2", одно для подводки сжатого воздуха, второе для установки манометра.

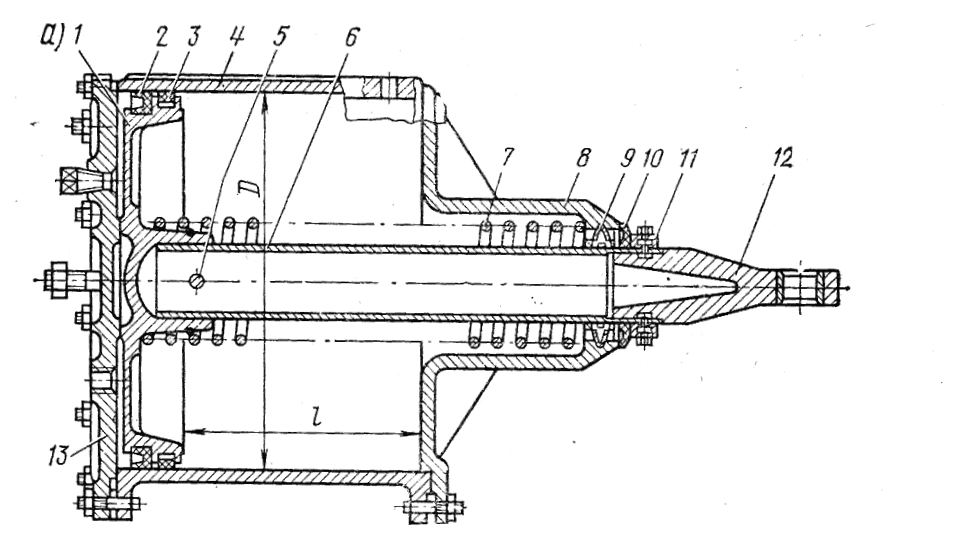

Рисунок 4.1 Тормозной цилиндр 188Б

1 - поршень; 2 - манжета; 3 - войлочное смазочное кольцо; 4 - корпус; 5 - палец; 6 - шток; 7 - отппускная пружина; 8 - передняя крышка; 9 - сетчатый фильтр; 10 - винт; 11 - упорное кольцо; 12 - соединительная головка; 13 - задняя крышка.

Параметры цилиндра:

D-356мм (14-дюймов) – диаметр цилиндра; l-240мм – максимальный ход поршня.

4.2 Общее устройство стенда для испытания тормозного цилиндра.

Стенд состоит из рабочего стола размером 1200´700´750мм.

Стол цельносварной ножки из трубы Æ42мм, столешница сварена из уголка 50´50мм и листового металла толщиной 12 мм, под столешницей сварена ферма из того же уголка.

На столе тремя болтами М:16 закреплен упор, сваренный из Г- образного листового металла толщиной 10 мм, и на расстоянии 700 мм от упора закреплен тормозной цилиндр шестью болтами М12.

Расстояние от упора до конца соединительной головки тормозного цилиндра 100 мм, что соответствует размеру испытания тормозного цилиндра согласно «Инструкции по ремонту тормозного оборудования вагонов».

Подача сжатого воздуха производится от центральной системы через кран машиниста №395, который отрегулирован на давление 4 кгс/см2. Давление контролируется манометром ДМ2010СчУ2 с ценой деления 0,1 кгс/см2, соединенным с системой подачи воздуха в цилиндр, через 3/4² тройник.

Выпуск воздуха из тормозного цилиндра и имитация утечки производится через шаровой кран 1/2".

Для контроля безопасной работы, при подаче давления в цилиндр, установлен звуковой сигнал, который срабатывает при рабочем давлении в течении 5 секунд.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.