Из моечного отделения приборы подаются, по конвейерной линии, в отделение ремонта и испытания тормозных приборов и авторежимов.

Прибор разбирается и производится деффектация внутренних частей: заменяются негодные (порванные) резиновые уплотнения, после замены уплотнения не должно быть просадки его ниже уровня металлической части клапана.

Во избежание разработки диаметров калиброванных отверстий запрещается использовать для прочистки металлические приспособления. Отверстия прочищаются капроновой нитью и продуваются сжатым воздухом.

Во время сборки главной части все манжеты, поверхности трения, направляющие поверхности деталей и узлов смазываются тонким слоем смазки ЖТ-79Л. допускается применение смазок ЖТ-72 и ЦИАТИМ-201.

Все резьбовые соединения смазываются тонким слоем смазки ЖД или ЖБ. Допускается применение смазки ЖА или ВНИИ НП-232.

После сборки производится регулировка нажатия пружин.

Нажатие пружин регулируется упоркой с винтом. Пружины должны обеспечивать, в зависимости от режима торможения, давление в тормозном цилиндре в следующих пределах:

-порожний режим – 1,4-1,8 кг/см2;

-средний режим – 2,8-3,3 кг/см2;

груженый режим – 4,0-4,5 кг/см2.

Регулировка пружин производится в процессе испытания на испытательном стенде.

3.2 Ремонт авторежимов.

Поступающие в ремонт авторежимы, не имеющие наружных повреждений, подаются в отделение обмывки после обмывки, по конвейерной линии, поступают в отделение ремонта.

Авторежимы разбираются, все протираются от грязи и старой смазки, калиброванное отверстие в демпферном поршне продувается сжатым воздухом.

Все узлы и детали осматриваются, проверяются и измеряются контрольные размеры.

Рычаг с цилиндрическими концами заменяется на рычаг с концами прямоугольного сечения;

-при наличии у рычага выработок в местах контакта с сухарем и со штоком поршней глубиной более 0,5 мм, рычаг поворачивают другой стороной, при аналогичных выработках с обеих сторон рычаг заменяют;

-при износе острия сухаря до минимальной высоты (31 мм) производится ремонт: наклонную поверхность запиливают до получения равномерной полосы шириной 0,5 мм, при большем износе сухарь заменяют.

Высота регулировочной гайки с учетом износа упора должна быть не менее 42 мм.

Вилка, имеющая погнутый наконечник заменяется.

Буртик стакана, изношенный по толщине до 2 мм, восстанавливается наплавкой с последующей обработкой до альбомных размеров.

При износе штифтов в хвостовиках верхнего и нижнего поршней пневмореле более 1мм их заменяют.

Манжеты, прокладки, имеющие расслоения, надрывы, потертости рабочей поверхности заменяются.

Все пружины проходят контроль их силовых параметров.

При сборке авторежима все манжеты и поверхности трения металлических деталей смазываются тонким слоем смазки ЖТ-79Л.

Также при сборке проверяется, чтобы острие сухаря находилось ниже головки болта крепления, болт, крепящий сухарь, должен быть повернут полностью и зафиксирован стопорной шайбой, резьбовой конец болта не выступал за пределы ползуна, размер «а» (выход кольцевой проточки вилки из корпуса авторежима) был не менее 2 мм, размер «б» был не более 70 мм, гайка с упором должна быть зафиксирована контргайкой и шплинтом, головка шплинта во избежание заклинивания вилки в корпусе авторежима не выступали за пределы поверхности гайки.

Каждый отремонтированный авторежим испытывается на испытательном стенде.

Результаты испытания авторежимов заносятся в книгу формы ВУ-47.

На отремонтированном и принятом авторежиме ставится бирка. Бирка устанавливается под гайку одного из болтов, соединяющих демпферную часть с пневмореле. На бирке наносится клеймо АКП и дата ремонта (число, месяц и две последние цифры года

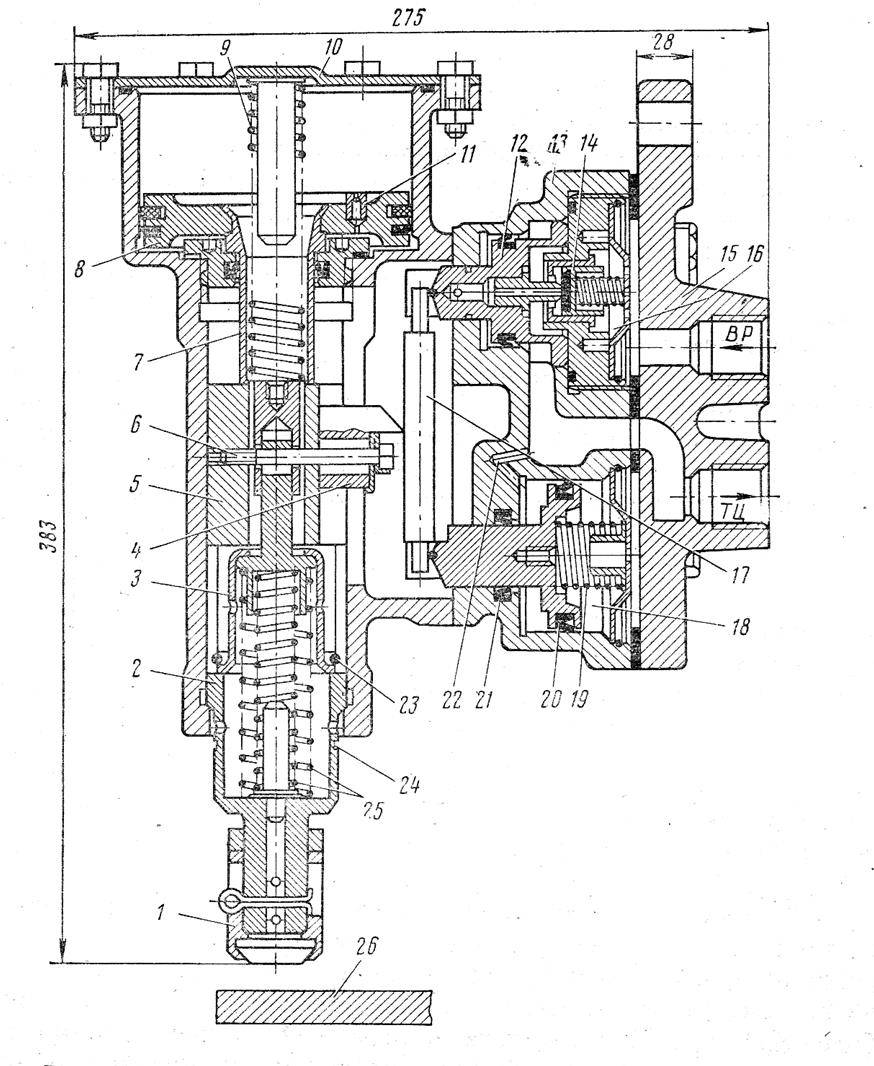

Рисунок 3.2 Авторежим № 256Б-004:

1-упорная гайка;2-вилка; 3-стакан; 4-сухарь; 5-ползун; 6-винт; 7-шток; 8-поршень; 9-пружина; 10-демферная часть; 11-дроссельное отверстие; 12-верхний поршень; 13-пневматическое реле;14-двойной клапан; 16,18-полость; 17-рычаг; 19-пружина; 20-нижний поршень; 21-манжета; 22-каналы; 23-пружинное кольцо; 24канавка; 25пружина; 26-опорная плита;

3.3 ![]() Ремонт

соединительных рукавов, концевых

Ремонт

соединительных рукавов, концевых

и разобщительных кранов

Ремонт и испытание соединительных рукавов.

Поступившие в ремонт соединительные рукава очищаются и подаются в отделение ремонта арматуры и соединительных рукавов.

Соединительный рукав раскомплектовывается при наличию хотя бы одного из следующих дефектов:

-резиновая трубка истек срок службы, имеются надрывы, трещины, доходящие до текстильного слоя, отслоения внешнего или внутреннего слоев;

-у наконечников сорвана резьба, трещины, отколы;

-у головки имеются наличие трещин, сколов, деформация и износ гребня, деформация канавки под уплотнительное кольцо;

-у хомутиков – деформация, изломы или надрывы.

Части соединительного рукава, имеющие выше перечисленные дефекты, заменяются на новые.

У новых резинотекстильных трубок снимаются, по внутреннему диаметру, снимаются фаски размером 4 мм под углом 450 и удаляют тальк с внутренней поверхности на длину 60-70 мм от торцов.

На специальном стенде запрессовывают головку и наконечник соединительного рукава Р17Б до упора в торец резинотекстильной трубки, предварительно наносится слой резинового клея на внутреннюю поверхность трубки и на хвостовик головки и наконечника.

После комлектовки резинотекстильную трубку закрепляют хомутиками.

В канавку соединительной головки устанавливается уплотнительное кольцо.

Для проверки на прочность соединительные рукава подлежат гидравлическому испытанию под давлением (12±0,2) кгс/см2 с выдержкой под давлением в течение 1,5-2 мин. При этом у соединительного рукава не допускается просачивание воды, надрывы резинотекстильной трубки, сползание трубки с головки или наконечника более чем на 3 мм.

Для проверки на воздухонепроницаемость соединительные рукава подвергаются пневматическому испытанию под давлением воздуха (6,0±0,5) кгс/см2 в ванне с водой. При этом у соединительного рукава не должно быть выделение пузырьков воздуха.

На отремонтированный и принятый соединительный рукав ставят бирку.

Бирка ставится под гайку хомутика.

На бирке наносится клеймо АКП и дата ремонта (число, месяц две последние цифры года).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.