После окончания промежуточной ревизии и полного освидетельствования колесные пары по четыре штуки, подобранные согласно инструкции по диаметру выставляются на путь подкатки под отремонтированные тележки с последующей подкаткой под вагон.

В вагоносборочном участке вагонного депо применяется стационарный вид ремонта. Перед поднятием вагонов на ставлюги или домкраты и выкатки из-под них тележек приступают к снятию автосцепного оборудования. В первую очередь при помощи мостового крана и грузозахватного приспособления снимают автосцепку СА-3 и транспортируют её в контрольный пункт автосцепного оборудования, где устанавливают на стенд, дефектоскопируют, диагностируют и приступают к ремонту. Затем при помощи полиспаста или домкрата поднимают вагон и снимают поглощающий аппарат Ш-1-ТМ с вагона при помощи специальной передвижной тележки разработанной и внедренной в ВЧДр-5.

Снятый поглощающий аппарат также как и автосцепка транспортируется в контрольный пункт автосцепного оборудования.

После ремонта на вагон сначала устанавливается фрикционный аппарат, а затем после подкатки тележек и автосцепка.

2.2 Расчет нормативных показателей для существующего ремонтного вагонного депо ВЧДр-5 ст. Шахунья

Основным документом, определяющим прядок проектирования вагонного депо, являются «Нормы технологического проектирования депо для ремонта грузовых и пассажирских вагонов» (М.: Транспорт 1984).

Там же приведены рекомендации и значения основных показателей и методы их определения.

К основным технологическим показателям работы вагонного депо относятся:

-годовой выпуск продукции (программа), [N];

-штат депо, [Kяв];

-площадь зданий депо, [S];

-трудоемкость ремонта вагонов, [H];

-производительность труда, [П.];

- простой в ремонте, [T];

-годовой объем с 1 м2 площадей зданий;

- годовой объем с площади вагоносборочного участка;

- годовой объем с одного стойла;

- годовой фонд рабочего времени вагоносборочного участка.

Годовой выпуск продукции (программу ремонта) в соответствии с таблицей 2.1 принимаем равной 4000 вагонов в год.

Все основные технические показатели работы вагонного депо видны в таблице 2.1.

Таблица 2.1 - Основные технические показатели работы ремонтного вагонного депо Шахунья

|

Наименование показателей |

Единицы измерения |

Показатели ВЧДР-5 |

|

Годовой выпуск продукции |

ваг./год |

4000 |

|

Площадь зданий депо |

м2 |

5195,8 |

|

Трудоемкость ремонта вагонов |

чел.ч./год |

2594592 |

|

Штата (контингент списочный) |

чел. |

432 |

|

Производительность труда |

ваг./чел. |

9,26 |

|

Простой вагона в ремонте |

час. |

12 |

|

Годовой объем с 1 м2 площади здания |

ваг./м2 |

0,77 |

|

Годовой объем с площади ВСУ |

ваг./м2 |

2,79 |

|

Годовой объем с 1 стойла |

ваг./стойло |

444,4 |

|

Годовой фонд рабочего времени |

ч./год |

6006 |

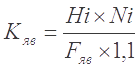

Штат депо определяем по формуле:

(2.1),

(2.1),

где Hi - 62,5 чел/ваг.;

Ni - 4000 ваг/год

Fяв - 3×1 980 = 5940 час/год;

1,1 - процент перевыполнения норм.

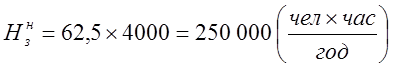

Так как ремонтное вагонное депо Шахунья (ВЧДр-5) предназначено для производства ремонта подвижного состава трудоемкость принимаем по таблице 2 [3] «Норм технологического проектирования депо по ремонту грузовых и пассажирских вагонов» равной 62,5 челхчас/год.

Отсюда следует:

(2.2)

(2.2)

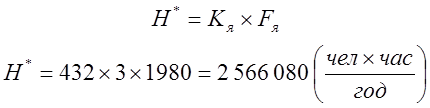

Общая трудоемкость ремонта вагонов по технико-экономическому обследованию (исходя из существующего штата):

(2.3)

(2.3)

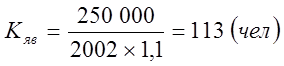

Штат депо по нормативам:

![]()

2.3 Выводы.

В результате проведенного технико-экономического обследования грузового вагонного депо по ремонту подвижного состава (ВЧДр-5), и сравнивая эти результаты со среднесетевыми нормативными показателями, сделаны следующие выводы:

1. производительность труда в ВЧДР-5 ниже нормативной на 18%;

2. площади вагоносборочного участка не позволяют увеличить выпуск вагонов из ремонта.

Учитывая то, что депо переворужается на перспективу, основной конечной целью будем считать повышение производительности труда в 1,25 раза.

Производительность труда можно повысить в результате следующих мероприятий:

-новая организация производственных процессов;

-внедрение нового оборудования;

-применение новейших технологий ремонта узлов и деталей вагонов и их диагностики;

-повышение материального стимулирования труда;

-улучшение условий труда и отдыха.

Установить ритмичный выпуск вагонов из ремонта, жестко соблюдать сменный график выпуска.

Организовать применение поточной организации и труда на большинстве участков и отделений.

Увеличить выпуск грузовых вагонов из ремонта за счет неиспользованных производственных мощностей вагоносборочного участка.

а) расширить роликовое отделение за счет площадки ожидания отремонтированных и готовых к подаче колесных пар в тележечное отделение,

б) изменение маршрута отремонтированных и скомплектованных тележек из тележечного отделения в вагоносборочный участок,

в) оборудовать пути для перемещения колесных пар из отделения наплавки гребней колесных пар в цех без автотранспорта, при помощи кранов участка подготовки вагонов в ремонт и текущего отцепочного ремонта, а также путей колесного парка,

г) перевооружение ремонтной части роликового отделения, замена на новую моечной машины, перенос части оборудования, концентрация его в одном изолированном помещении,

д) перевод зарядного отделения электрокар в один из боксов гаража,

е) перевод позиции правки бортов из тележечного отделения в помещении зарядки электрокар,

ж) в связи с расформированием зарядной фонарей и инструментальной на ПТО, использовать высвобождающийся штат для создания отдельной бригады по зарядке электрокар без привлечения электромонтеров электроцеха,

з) оснащение площадки для хранения запасных частей и материалов рядом с кладовой кран балкой,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.