Содержание:

Введение. 2

1. Анализ конструкции заданной сборочной единицы вагона. 4

2.Анализ повреждаемости заданной сборочной единицы. 8

3. Пути повышения надежности детали (долговечности и др.). 12

4. Анализ существующих методов ремонта заданной сборочной единицы. 17

5.Технологический процесс ремонта котла восьмиосной цистерны. 31

6. Выбор и обоснование режимов сварки. 33

7. Расчет параметров производственного участка и технико – экономическое обоснование принятого технологического процесса ремонта восьмиосной цистерны. 41

Список использованной литературы: 44

В этом курсовом проекте поставлена задача произвести ремонт котла восьмиосной цистерны. Котлы цистерн перед подачей в ремонт с применением сварочных и клепательных работ должны пройти операции удаления остатков грузов, пропарки, дегазации, а также наружной очистки и обмывки. Периодический ремонт цистерн производится на специализированных вагоноремонтных заводах и в вагонных депо.

Специализация этих предприятий на ремонте вагонов одного типа позволяет внедрять более высокую организацию производства и передовые технологические процессы. На вагоноремонтных заводах и в вагонных депо применяются поточный и стационарный методы ремонта цистерн. Сущность поточного метода заключается в том, что технологический процесс ремонта вагона подразделяется на несколько частей – циклов. Каждый цикл охватывает группу однородных производственных процессов и операций и выполняется на определённой ремонтной позиции. Вагон в процессе ремонта через равные промежутки времени (ритм) перемещаются с одной позиции на другую.

Такая организация производственного процесса создаёт условия для широкого внедрения средств механизации, повышения производительности труда, сокращение простоя вагонов в ремонте и снижения себестоимости ремонтных работ.

Технология ремонта большинства узлов и деталей цистерн не отличаются от ремонта этих же узлов и деталей у вагонов других типов. Характерными для ремонта цистерн являются способы и порядок устранения неисправностей котлов, сливных приборов, предохранительных и впускных клапанов, крышек люков и устройств для крепления котла к раме.

Котлы цистерн общего назначения и котлы многих специальных цистерн (для патоки, олеума, пека, этилового спирта, аммиака, пропана, хлора и др.) изготовляют из низколегированной листовой стали 09Г2С.

Котлы цистерн для перевозки серной кислоты, жёлтого фосфора, ядохимикатов, слабой азотной кислоты изготавливают из коррозионно-стойких и двухслойных сталей ОХ18Г8Н2Т (КО-3),ОХ22Н5Т,12Х18Н10Т,

20К+Х17Н13М2Т, ВСт3+2X23H28H3D3.

Котлы всех цистерн, кроме цистерн для перевозки сжиженных газов, должны иметь уклон нижнего листа обечайки к сливному прибору или разгрузочному устройству, что обеспечивает полный слив или разгрузку продукта. Котлы цистерн, имеющих защитные покрытия или изоляционный слой, должны подвергаться гидравлическому испытанию до наложения покрытия или изоляции.

|

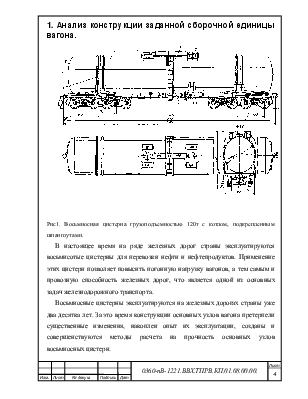

Рис1. Восьмиосная цистерна грузоподъемностью 120т с котлом, подкрепленным шпангоутами.

В настоящее время на ряде железных дорог страны эксплуатируются восьмисотые цистерны для перевозки нефти и нефтепродуктов. Применение этих цистерн позволяет повысить погонную нагрузку вагонов, а тем самым и провозную способность железных дорог, что является одной из основных задач железнодорожного транспорта.

Восьмиосные цистерны эксплуатируются на железных дорогах страны уже два десятка лет. За это время конструкции основных узлов вагона претерпели существенные изменения, накоплен опыт их эксплуатации, созданы и совершенствуются методы расчета на прочность основных узлов восьмиосных цистерн.

Кузов восьмиосной цистерны имеет лучшее использовании всех основных элементов и меньшую массу, чем кузов с несущей рамой. Котел цистерны, имеющий замкнутый контур, цилиндрическую форму и сравнительно толстые стенки, в большей мере, чем кузова вагонов других типов, может быть использован в качестве цельнонесущей конструкции, и это находит свою реализацию в безрамных цистернах. Однако огнеопасность большинства перевозимых в цистернах грузов требует более надежного обеспечения прочности безрамных цистерн.

Котел состоит из цилиндрической части и двух днищ.

Цилиндрическая часть котла составлена из продольно расположенных листов, из которых нижний – броневой лист – имеет большую (12мм) толщину, чем верхние (9мм).

В прежних конструкциях цистерн цилиндрическая часть котла составлялась из броневого листа и верхних поперечных обечаек. Недостатками такой конструкции являлись: затруднения в применении механизированной сборки и автоматической сварки из- за большого числа элементов, составляющих котел, значительного разнообразия и большой длины сварных швов; концентрация напряжений в местах пересечения продольных и поперечных швов. Поэтому в современных конструкциях цистерн цилиндрическая часть обычно формируется из продольных листов.

Днища котла имеют эллиптическую форму с отношением высоты выпуклой части к диаметру, равным 0,25. По сравнению с ранее применявшимися торосферическими днищами имеют плавно искривляющийся меридиан, что за счет снижения уровня напряжений позволяет уменьшить их толщину с 11 до 10мм. Кроме того, применяя эллиптические днища, достигают увеличения объема котла на 0,5м3 .

Днища приварены к цилиндрической части котла стыковыми швами. Так же соединены между собой листы цилиндрической части. Преимуществами стыковых швов по сравнению с применявшимися ранее нахлесточными соединениями являются: отсутствие дополнительных напряжений в зоне швов, обусловленных местным изгибом оболочки; большая вибрационная и ударная прочность швов; лучшие условия контроля за качеством шва (просвечивание рентгеном, гамма – лучами и т.д.); меньшая масса котла.

Цилиндрическая часть котла с внутренним диаметром 3000мм составлена из двух половин, сваренных в стык. Это обусловлено ограничениями по длине листового проката, поставляемого металлургической промышленностью, и размерами оборудования, применяемого в объединении «Ждановтяжмаш» для вальцовки листов котла.

В первых конструкциях восьмиосных цистерн по концам котла предусматривались ниши, внутри которых размещались хребтовые балки его опор. Такое устройство снижает центр тяжести вагона, что улучшает устойчивость и другие динамические качества цистерн, в результате чего повышается безопасность движения. Это особенно необходимо для четырехосных цистерн, имеющих по сравнению с другими типами вагонов малую базу. Для восьмиосных цистерн устройство ниш, осложняющих технологию изготовления вагонов, имеет существенно меньшее значение, поэтому от них отказались.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.