Содержание

1. Введение. 2

2. Обоснование выбора конструкции откаточной станции с электроподъемниками, описание взаимодействия её частей и силовой схемы приводов. 4

3. Расчет основных параметров рабочего механизма, необходимых для составления требований к исполнительным элементам схемы управления. 7

4. Разработка и описание алгоритма функционирования станции. 10

5. Разработка и описание схемы управления автоматической работой станции в соответствии с требуемым алгоритмом функционирования. 14

6. Выбор основных элементов схемы управления. 17

7. Оценка ожидаемой вероятности безотказной работы разработанной схемы управления. 19

Литература. 20

Согласно заданию на курсовой проект разрабатываем установку по подъему кузова вагона на определенную высоту с помощью стационарных домкратов с электроприводом и последующую выкатку тележек с помощью тягового конвейера.

При постановке вагона на ремонтную позицию оператор включает установку в электросеть с помощью переключателя. В зависимости от производственной ситуации оператор может выбрать ручной или автоматический режим работы установки. После нажатия кнопки подачи электропитания в схему управления производится подъем кузова вагона четырьмя стационарными домкратами. При достижении необходимой высоты положения кузова, которая регулируется путевыми выключателями, тележки вагона перемещаются тяговым конвейером на позицию их разворота и дальнейшей транспортировки на тележечный участок для ремонта. Тяговый конвейер оснащен автоматически действующим толкателем, который фиксирует положение тележки. Расстояние, на которое перемещаются тележки вагона, так же регулируется путевыми выключателями.

При работе установки включается звуковая и световая сигнализация для предупреждения работников цеха о начале работы механизмов.

Ручной режим управления работой установки предусмотрен для случаев прерывания цикла при аварийных ситуациях и необходимостью возобновления работы. В зависимости на каком этапе произошла остановка цикла работы установки, оператор может включить определенную электрическую цепь схемы управления и в ручном режиме завершить цикл работы. При возвращении механизмов установки в исходное положение оператор возвращает переключатель в положение автоматической работы и цикл работы всей установки может производится в автоматическом режиме.

Схема управления обеспечивает согласованную работу домкратов и тягового конвейера. При этом установка включена в поточную линию ремонта вагонов на позиции подъемки вагонов и выкатки тележек. Передвижение вагонов по специализированным позициям поточной линии производится грузоведущим конвейером в соответствии с установленным тактом (ритмом) после выполнения всех предусмотренных работ на предыдущей позиции, соответственно цикл работы разрабатываемой установки не должен превышать такт работы поточной линии.

Поскольку в вагоносборочном цехе ограничено пространство, так как необходимо расположить на одной рабочей позиции поточной линии технологическое оборудование и оснастку, а также необходимый инструмент, при этом соблюсти нормы техники безопасности при производстве работ, применение крупногабаритного оборудования нецелесообразно. Так же в цехе производятся электросварочные работы и газорезательные с применением открытого огня. Указанные ограничения не позволяют применять в разрабатываемой установке гидравлику, поскольку необходимо расположить на рабочей позиции гидравлическую станцию, рабочей жидкостью которой является легко воспламеняющееся масло.

Установкой необходимо произвести подъем крупногабаритного и тяжелого кузова на значительную высоту, а так же транспортировать тележки вагона на большое расстояние. Эти ограничения не позволяют применить пневматику в приводах установки.

Работа установки предусматривается в условиях повышенной запыленности, но в отапливаемом помещении с низкой влажностью целесообразно применить электромеханический привод для домкратов и транспортировочного конвейера. Вагоносборочный цех оснащен мощной электросетью, что облегчает подключение электроприводов. Электромеханический привод обладает высоким КПД, продолжительным сроком службы, высокой взрывозащищенностью. Применение электромеханического привода позволяет регулировать в широком диапазоне скорость перемещения груза и менять направление его перемещения.

В разрабатываемой установке применим электромеханический привод домкратов и транспортировочного конвейера на базе асинхронных двигателей. В механизме подъема асинхронные двигатели подключены по реверсивной схеме, через редукторы приводят в действие рабочий механизм. В конвейере рабочее движение осуществляется асинхронным двигателем, подключенным по нереверсивной схеме. Электродвигатель через электромагнитную муфту соединен с редуктором, который вращает барабанную лебедку со скоростью 6 м/мин., трос присоединен к тяговой тележке. Электромагнитная муфта служит для отключения лебедки рабочего хода при движении конвейера в обратном направлении. Для осуществления обратного хода конвейера применяется приводная станция обратного хода, состоящая из асинхронного двигателя, подключенного по нереверсивной схеме, соединенного с редуктором зубчатой передачей. На валу противоположного конца редуктора надета шестерня, которая входит в зацепление с зубчатым колесом барабана лебедки. На барабан намотан тяговый трос, перемещающий тяговую тележку конвейера со скоростью 9 м/мин.

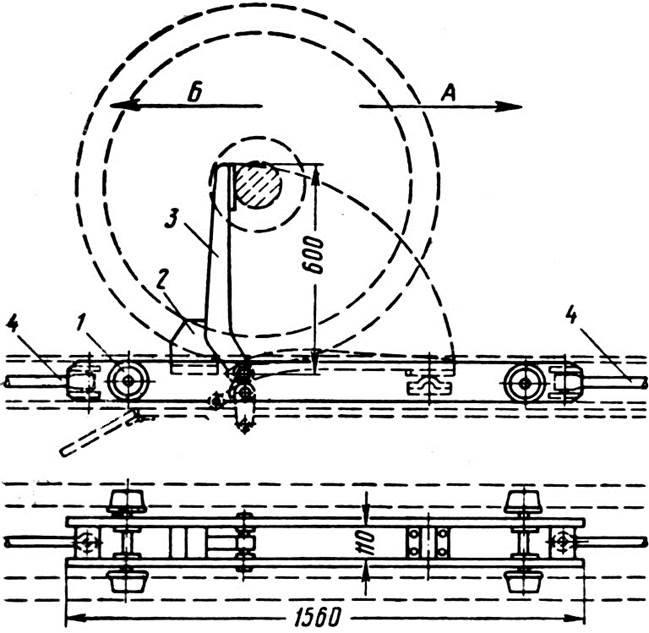

1 –тележка; 2 – упор; 3 – толкатель; 4 – тяговый орган.

Рисунок 1. Тяговая тележка с автоматическим захватом.

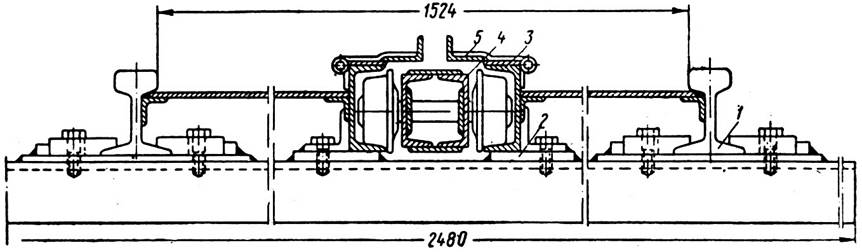

1 – железнодорожный путь; 2 – металлические шпалы; 3 – направляющие швеллера; 4 – тяговая тележка; 5 – откидная крышка.

Рисунок 2. Конвейерный путь и тяговое устройство.

Тяговое устройство конвейера (рисунок 2) расположено в направляющих швеллерах, образующий полузакрытый короб и укрепленных на металлических шпалах между рельсовыми нитями железнодорожного пути. Внутри короба перемещаются тяговые тележки. Тележка имеет локтевой толкатель, с помощью которого осуществляется перемещение вагонных тележек. Пространство между направляющими швеллерами закрывается откидными крышками. При работе конвейера крышки находятся в закрытом положении, при котором остается зазор шириной 30-40 мм для свободного прохода толкателя тяговой тележки. В нерабочем состоянии, а также при обратном ходе локтевой толкатель тележки находится в горизонтальном положении. При рабочем ходе толкатель с помощью рычажного привода и подъемных горок устанавливается в вертикальное положение, удерживаемый упором, толкатель, упираясь в ось колесной пары вагона, перемещает вагонную тележку (рисунок 1). При движении тягового органа конвейера в обратном направлении толкатель опускается и принимает горизонтальное положение.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.