3.5 Техническое обслуживание пресса

Для участка напрессовки установлена система технического обслуживания со следующей периодичностью:

- ежесменное обслуживание - в начале и конце смены,

- техническое обслуживание через 3 месяца работы (наработка 1000 часов),

- техническое обслуживание через 6 месяцев работы (наработка 2000 часов).

Перечисленные виды технического обслуживания входят в систему планово-предупредительных ремонтов и проводятся в обязательном порядке по графику.

Для поддержания пресса напрессовки в рабочем состоянии необходимо проводить техническое обслуживание. В состав работ по техническому обслуживанию входят: очистка, мойка, смазка, осмотр и контроль технического состояния деталей, сборочных единиц, механизмов, приборов и оборудования в целом, осмотр креплений деталей и сборочных единиц, заправка гидросистемы, опробования действия отдельных механизмов и оборудования в целом. Перечень работ ежесменного обслуживания представлен в таблице 3.2 [9].

Таблица 3.2 - Перечень работ ежесменного обслуживания

|

методика проведения приспособление,

Проверить уровень Уровень рабочей жидкости рабочей жидкости в баке должен быть на уровне гидростанции при верхнего маслоуказателя исходном положении

Проверить герметичность Течь масла не допускается соединений и уплотнений гидропривода |

|

состояние креплений стопорения и контровки. механизмов и устройств Сопрягаемые поверхности резьбовых соединений должны плотно прилегать

Осмотреть штоки гидро - Следы после удаления Напильник, бумага и пневмоцилиндров, забоин, царапин не наждачная мелкая забоины, царапины, допускаются следы коррозии зачистить

Очистить механизмы от Щетка, ветошь пыли и грязи |

![]()

3.6 Подъемно – поворотное устройство

3.6.1 Назначение подъемно – поворотного устройства

Подъемно – поворотное устройство предназначено для последова- тельного выполнения подъема, разворота и опускания колесной пары типа РУ1-950 и РУ1Ш-950.

Областью применения подъемно-поворотного устройства являются технологические линии по ремонту или новому формированию колесных пар железнодорожных вагонов в условиях отапливаемых помещений [10].

3.6.2 Техническая характеристика подъемно – поворотного устройства

Техническая характеристика подъемно – поворотного устройства приведены в таблице 3.3.

Таблица 3.3 - Техническая характеристика подъемно – поворотного устройства

|

Наименование параметра |

Величина |

|

Усилие подъема при минимальном давлении 0,4 МПа (4 кгс/см2) в пневмосети, кН (кгс) |

21,4 (2140) |

|

Высота подъема, мм |

200 |

|

Угол разворота Время подъема/опускания, с Рабочее давление воздуха в пневмосети, МПа Габаритные размеры, мм - длина - ширина - высота Масса |

900 15-25 0,6-0,8 1000 670 470 200 |

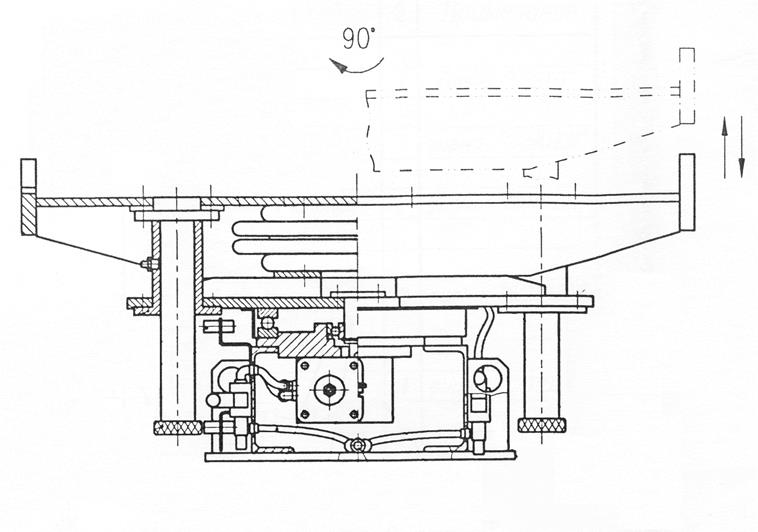

Подъемно – поворотное устройство представлено на рисунке 3. 3 и на рисунке 3. 4

Рисунок 3. 3 - Подъемно – поворотное устройство

Рисунок 3. 4 - Подъемно – поворотное устройство

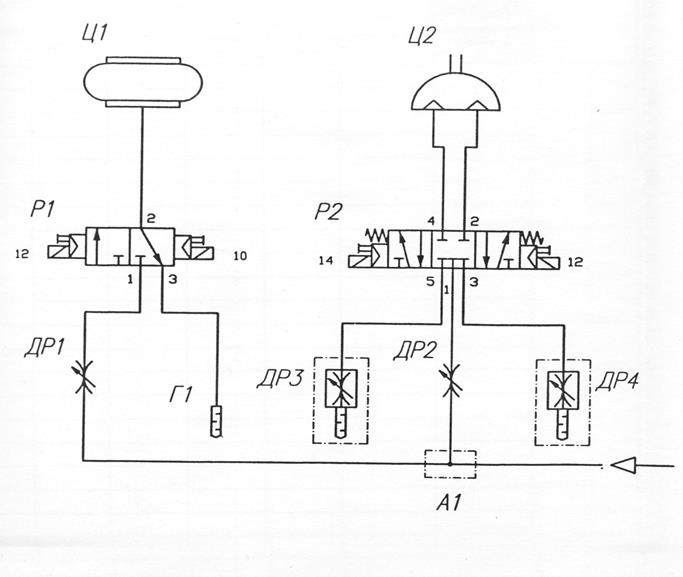

Схема пневматическая принципиальная представлена на рисунке 3.5 [10].

Рисунок 3.5 - Схема пневматическая принципиальная

3.6.3 Расчет подъемно – поворотного устройства

Расчет диаметра пневмоцилиндра.

Предварительно определяется требуемое усилие, развиваемое на штоке пневмоцилиндра Fшт, мм [11]:

Fшт = К / G,(3. 1)

где К - усилие необходимое для подъема упряжного устройства, К=15 кН;

G - коэффициент полезного действия , G = 0,95.

По расчету:

Fшт = 15 / 0, 95 = 15, 78 кН.

Диаметр пневмоцилиндра dц, мм определяется по формуле:

,

мм (3. 2)

,

мм (3. 2)

где Рц - давление в пневмоцилиндре, Рц = 0,4 МПа;

F1 - усилия возвратной пружины пневмоцилиндра, кН.

Усилия возвратной пружины пневмоцилиндра F1 , кН рассчитывается по формуле:

F1 = Fo + Ж1 Lш, кН(3. 3)

где Fo , Ж1 - усилия предварительного нажатия и жесткости пружины;

Lш - ход штока пневмоцилиндра, Lш = 200 мм.

По расчету:

F1= 15, 78 + 6, 54 × 10-3 × 200 = 17, 099 кН

Тогда диаметр пневмоцилиндра составит:

344.37 мм

344.37 мм

Принимаем пневмоцилиндр с внутренним диаметром dц =356 мм и толщиной стенки 4 мм [11].

Расчет пневмоцилиндра на допускаемые напряжения.

Стальной цилиндр, внутренний радиус которого Rв = 178 мм и наружный Rн = 182 мм подвергается внутреннему давлению Рв = 0,8 МПа.

Схема действия распорных сил внутри цилиндра приведена на рисунке 3. 6

|

|

Рисунок 3.6 - Схема действия распорных сил внутри цилиндра

Построим эпюры напряжения сжатия и растяжения, и проверим прочность при допускаемом напряжении равном 20 МПа.

Определим увеличение внутреннего и наружного радиуса цилиндра.

Исходные данные:

Рв=0, 8 МПа, Рн=0, Rв=17,8 см, Rн=18, 2 см.

Внутреннее напряжение сжатия σt, МПа вычисляется по формуле [12]:

![]() =

= (3.4)

(3.4)

По расчёту:

![]() =

= МПа.

МПа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.