3) номер пути контрольного участка;

4) общее количество подвижных единиц в составе;

5) физические номера вагонов с головы состава с указанием величины зазоров между замком и ударной поверхностью зева смежных автосцепок, превышающих допустимое значение - 25 мм, которые обозначаются на мониторе соответственно:

- жёлтым цветом (при величине контролируемого зазора — 25 мм), осмотр таких автосцепных устройств в соответствующем парке должен производиться особо тщательным образом;

- красным цветом (при величине контролируемого зазора более 25 мм), вагоны с указанными автосцепными устройствами должны проверяться в расцепленном состоянии согласно существующей технологии.

При неисправности оптического канала системы: загрязнение входного окна напольной камеры (уход луча лазера и т.п.), последняя строка сообщения на мониторе компьютера, установленного в помещении оператора ПТО вагонов, дополняется индексом «ОК».

Автоматизированная система обнаружения отрицательной динамики (АСООД) предназначена для выявления вагонов имеющих колебания кузова на ходу поезда выше установленных норм, связанных с нарушением геометрии ходовых частей вагонов (разность диаметров колесных пар, эллипсность колес, тонкий гребень), дефектов подвески кузова (узел пятник-подпятник, отсутствие или излом шкворня) [7].

Обнаруживаемая частота

колебаний кузова – минимальная 0,5 Гц,

максимальная 12 Гц.

Установленное на перегоне постовое и напольное оборудование при обнаружении движущегося состава производит запуск системы на обработку динамики колебаний каждого проходящего в зоне измерений вагона.

Файл с итоговыми данными через компьютерную сеть передается на сервер базы данных. В базе данных сервера по каждому поезду хранится следующая информация:

- номер перегона;

- порядковый номер поезда с начала суток;

- число вагонов в поезде;

- время захода поезда;

- время ухода поезда;

- порядковый номер вагона;

- амплитуда колебаний вагона;

- среднеквадратичное отклонение;

- параметры оборудования (результаты тестирования);

- уровень тревоги.

Сервер, получив данные и записав их в базу, формирует сообщение на АРМ оператора ПТО. В процессе формирования производится анализ данных и в соответствии с условиями и границами допусков, введенными при настройке комплекса, записывает в базу данных уровень тревоги. Значения уровней тревоги формируются следующим образом [7]:

0 - нет тревоги, канал связи в норме;

1 - уровень колебаний выше границ допуска, среднеквадратичное отклонение в пределах нормы - необходим внимательный осмотр вагона;

2 - амплитуда колебаний в пределах нормы, повышенная вибрация кузова вагона - вагон неисправен;

3 - колебания кузова выше границ допуска, повышенная вибрация кузова вагона - требуется ремонт;

4 - неисправность оборудования диагностики - причина в графе "уровень тревоги" по таблице ошибок программного обеспечения.

Сформированный в таком формате блок через сервер АСУ-ОЦ поступает на АРМ оператора ПТО.

Автоматизированный диагностический комплекс для измерения колесных пар вагонов на подходах к станции 5Р.1038 (в дальнейшем Комплекс) предназначен для измерения геометрических параметров поверхности катания, а также выявления износа и дефектов цельнокатаных колес на ходу поезда, регистрации неисправностей колесных пар и оперативной передачи полученной информации на ближайший ПТО [7].

Комплекс измеряет следующие параметры колесных пар грузовых вагонов:

- толщину и высоту гребня;

- ширину и толщину обода;

- диаметр по поверхности катания;

- расстояние между внутренними гранями колес.

В основе технического решения по контролю геометрических параметров колесной пары положен принцип самосканирования колес с использованием набора активных измерительных датчиков триангуляционного типа (рисунок 3.2). Для этой цели каждое из колес параллельно и независимо сканируется двумя измерительными датчиками (внутренним и наружным). Последующая совместная обработка позволяет определить профиль поверхности катания в системе отсчета колеса, после чего рассчитать значения требуемых геометрических параметров. Методика вычисления контролируемых параметров на основе известного профиля в основном повторяет подходы, заложенные в контактных измерителях аналогичных параметров.

Результаты измерения геометрических параметров колесных пар проходящего состава накапливаются в базе данных компьютера, и впоследствии передаются по протоколу TCP/IP в АСУ ПТО.

Оператору передаются дата и время входа и выхода поезда на пост контроля, порядковый номер оси с головы, признак неисправности колесной пары с указанием браковочного параметра и его фактической измеренной величины.

АДУ предназначена для автоматизации процесса

контроля

технического состояния деталей и узлов упряжного устройства на ходу

поезда (поглощающего аппарата, тягового хомута, упорной плиты, упорных

угольников), повышения выявляемости

неисправностей вагонов [7].

АДУ может работать только совместно с

аппаратурой регистрации и

передачи информации. При подключении регистрирующей аппаратуры к

линии телетайпа списчиков вагонов, переданные инвентарные номера вагонов

могут быть использованы для уточнения информации, полученной от

приборов ПОНАБ, ДИСК, расположенных на подходах к станции.

АДУ устанавливается в межшпальный промежуток на путях в местах,

где поезда идут в режиме тяги.

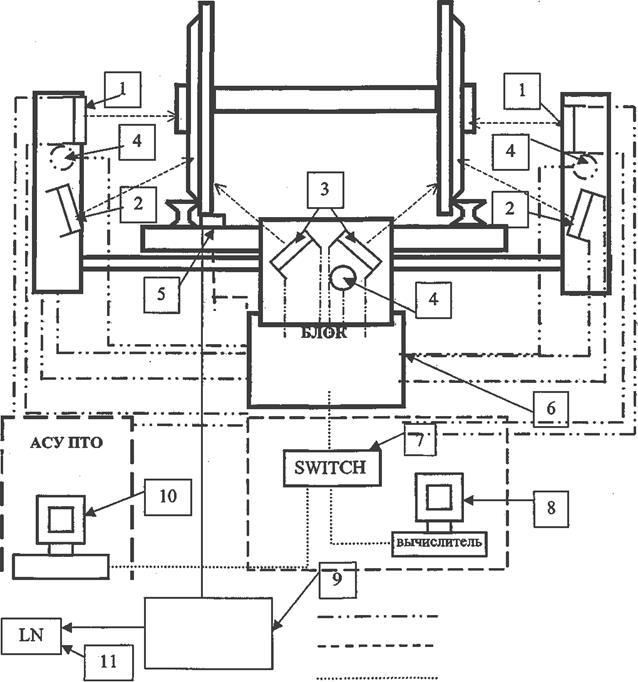

Структурная схема КОМПЛЕКСа представлена на рисунке 3.1

1 - датчик буксовый правый, левый; 2 - датчик колесный внешний; 3 - датчик колесный внутренний; 4 - датчики температуры для термостабилизации системы; 5 - магнитная педаль; 6 - блок сбора данных; 7 - SWITCH – коммутатор; 8 - вычислитель - персональный компьютер; 9 - блок синхронизации; 10 - АРМ оператора ПТО; 11 - LN - сигнал наличия поезда на участке.

Рисунок 3.1 – Структурная схема Комплекса

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.