4 ПРИСПОСОБЛЕНИЕ ДЛЯ СВАРКИ И НАПЛАВКИ НА КОРПУСЕ АВТОСЦЕПКИ

4.1 Описание конструкции и работа стенда

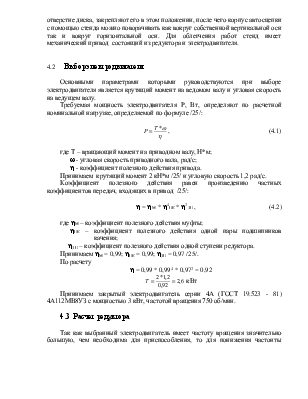

Стенд для сварочных и наплавочных работ на корпусе автосцепки состоит из неподвижной рамы 7 (рисунок 4.1), выполнен в виде двух вертикальных связанных между собой вертикальных стоек. К раме прекрипляется верхние 6 и нижние 5кронштейны, а также приспособление для постановки корпуса автосцепки имеющие поворотную обойму 1, редуктор 9, электродвигатель 10 мощностью 1 кВт Корпус автосцепки устанавливается хвостовиком в прямоугольное отверстие подвижного диска 2 и закрепляется. Диск прикреплен к втулке с вмонтированными в нее шариковыми подшипниками. Кроме этого к подвижному диску прикрепляется барабан 8 установленный в щеках 3 Для закрепления барабана предусмотрен болт, проходящий через гайку, приваренную к скобе 4

|

Рисунок 4.1 – Стенд для производства сварочных и наплавочных работ на корпусе автосцепки

Стенд позволяет устанавливать корпус в любое нужное положение для удобного выполнение работ. Особенно это важно при автоматической и полуавтоматической наплавке, когда необходимо точно соблюдать предусмотренные технологией углы наклона наплавляемых поверхностей. Корпус устанавливают вертикально хвостовиком вниз, так чтобы хвостовик вошел в отверстие диска, закрепляют его в этом положении, после чего корпус автосцепки с помощью стенда можно поворачивать как вокруг собственной вертикальной оси так и вокруг горизонтальной оси. Для облегчения работ стенд имеет механический привод состоящий из редуктора и электродвигателя.

4.2 Выбор электродвигателя

Основными параметрами которыми руководствуются при выборе электродвигателя является крутящий момент на ведомом валу и угловая скорость на ведущем валу.

Требуемая мощность электродвигателя Р, Вт, определяют по расчетной номинальной нагрузке, определяемой по формуле /25/:

,

(4.1)

,

(4.1)

где Т – вращающий момент на приводном валу, Н*м;

w - угловая скорость приводного вала, рад/с;

h - коэффициент полезного действия привода.

Принимаем крутящий момент 2 кН*м /25/ и угловую скорость 1,2 рад/с.

Коэффициент полезного действия равен произведению частных коэффициентов передач, входящих в привод /25/:

h = h М * h4ПК * h2ЗП , (4.2)

где hМ – коэффициент полезного действия муфты;

hПК – коэффициент полезного действия одной пары подшипников качения;

hЗП – коэффициент полезного действия одной ступени редуктора.

Принимаем hМ = 0,99; hПК = 0,99; hЗП = 0,97 /25/.

По расчету

h = 0,99 * 0,994 * 0,972 = 0,92

кВт

кВт

Принимаем закрытый электродвигатель серии 4А (ГОСТ 19.523 - 81) 4А112МВ8УЗ с мощностью 3 кВт, частотой вращения 750 об/мин.

4.3 Расчет редуктора

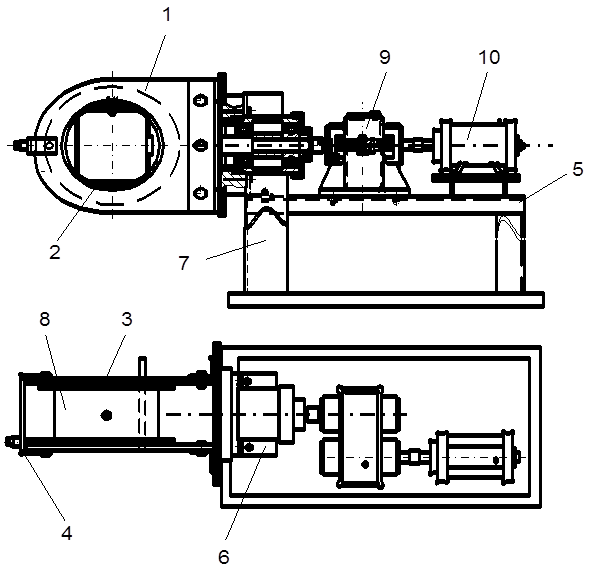

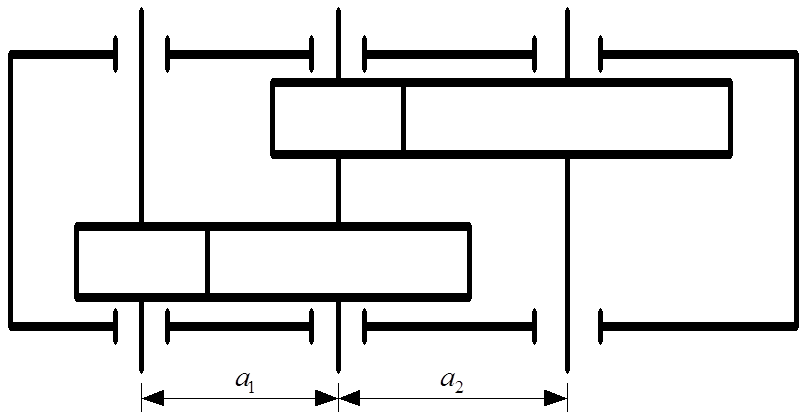

Так как выбранный электродвигатель имеет частоту вращения значительно большую, чем необходима для приспособления, то для понижения частоиты вращения и повышения крутящего момента используем цилиндрический двухступенчатый редуктор (рисунок 4.2).

|

Рисунок 4.2. – Схема цилиндрического двухступенчатого редуктора

Для получения сравнительно небольших габаритных размеров и невысокую стоимость редуктора, выбираем для изготовления колеса шестерен легированную сталь марки 40Х (ковка).

Для расчетов зададимся следующими допускаемыми напряжениями при кратковременной перегрузке редуктора:

- предельно контактные напряжения для колес обеих ступеней /25/

![]() ,

(4.3)

,

(4.3)

где dТ – предел текучести материала.

Принимаем dТ = 550 МПа /25/.

По расчету

[dН]МАХ = 2,8 * 550 = 1540 МПа

- предельные напряжения изгиба для обоих колес /25/

[dF]МАХ = 2,7 * НВ, (4.4)

где НВ – твердость поверхностного слоя материала по Брюнелю.

Принимаем НВ = 245 МПа /25/.

По расчету

[dF]МАХ = 2,7 * 245 = 661 МПа

Аналогичные расчету производим для шестеренок обоих ступеней и заносим в таблицу 4.1.

Таблица 4.1 – Таблица допускаемых напряжений

|

Ступени редуктора |

Элемент передачи |

Допускаемые напряжения, МПа |

||||

|

[dН] |

[dН]РАС |

[dF] |

[dН]МАХ |

[dF]МАХ |

||

I |

Шестерня |

875 |

637 |

363 |

1650 |

1000 |

|

Колесо |

510 |

637 |

252 |

1540 |

661 |

|

II |

Шестерня |

520 |

520 |

278 |

1960 |

729 |

|

Колесо |

520 |

520 |

252 |

1540 |

661 |

|

4.3.1 Расчет параметров ступеней редуктора.

К основным параметрам редуктора относятся: межосевое расстояние ![]() , передаточное число u,

коэффициент ширины y

, передаточное число u,

коэффициент ширины y![]() , модуль mn и угол наклона b.

, модуль mn и угол наклона b.

Принимаем

(d2 )1 = 0,7…0,9 (d2)2 /25/.

где (d2)2 – диаметр колеса второй ступени;

(d2)1 – диаметр колеса первой ступени.

(d2)1 = 0.8 * 272,5 = 218 мм

Диаметр шестерни первой ступени определяется по формуле /25/:

,

(4.5)

,

(4.5)

где U – прередаточное число.

Принимаем для выбранного типа редуктора U = 6,3 /25/.

По расчету

мм

мм

Межосевое расстояние первой ступни составит:

![]() = 0,5 (d2 + d1) = 0,5

(218 + 34,6) = 126,3 мм

= 0,5 (d2 + d1) = 0,5

(218 + 34,6) = 126,3 мм

Округляя по ряду Ra40 /25/, принимаем ![]() =

125 мм

=

125 мм

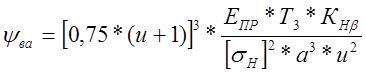

Для определения ширины колес bW, мм, воспользуемся следующей формулой /25/:

![]()

,

(4.6)

,

(4.6)

где ![]() - межосевое

расстояние;

- межосевое

расстояние;

u – передаточное число;

ЕПР – приведенный модуль упругости;

Т3 – крутящий момент на ведущем валу редуктора;

КНb - коэффициент концентрации нагрузки.

Принимаем ЕПР = 2,1 * 105 МПа; Т3 = 180 * 103 Н*мм; КНb = 1,06 /25/.

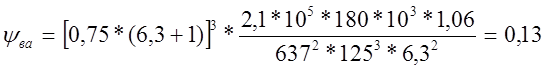

По расчету

Принимаем из стандартного ряда yва = 0,12, /25/.

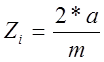

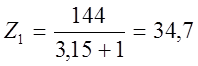

Суммарное число зубьев шестерни определим по формуле /25/:

, (4.7)

, (4.7)

По расчету

Принимаем число зубьев шестерни первой ступени 35.

Число зубьев колеса

Z2 = 144 – 35 = 109

4.3.2. Проверочный расчет на перегрузку.

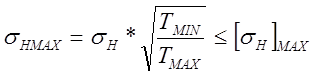

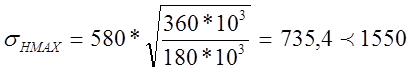

Проверочный расчет проводится по предельным контактным напряжениям для колес обоих ступеней и предельным напряжениям изгиба.

,

(4.7)

,

(4.7)

По расчету

МПа

МПа

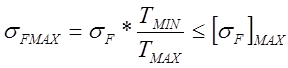

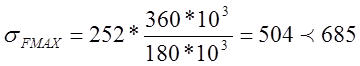

Произведем расчет по предельным напряжениям изгиба /25/:

, (4.8)

, (4.8)

По расчету

![]()

МПа

МПа

Из расчетов видно, что редуктор отвечает требованиям при работе в условиях кратковременной перегрузке.

Результаты расчетов занесем в таблицу 4.2.

Таблица 4.2 – Результаты расчетов

Параметры |

I ступени |

II ступени |

|

Модуль, m |

1,5 |

2,5 |

|

Число зубьев шестерни |

19 |

35 |

|

Число зубьев колеса |

124 |

109 |

|

Делительный диаметр шестерни d1 , мм |

34,6 |

87,5 |

|

Делительный диаметр колеса d2 , мм |

218 |

272,5 |

|

Межосевое

расстояние |

125 |

180 |

|

Ширина

зубчатого венца, |

25 |

71 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.