В качестве основного оборудования при ходовых испытаниях, как правило, используются вагон-лаборатории, в которых размещаются необходимые средства измерений и экспресс-анализа.

Вагоны-лаборатории должны иметь:

- источник электроэнергии;

- комплект специальных экранированных кабелей для соединения первичных и масштабных преобразователей;

- комплект необходимых преобразователей и регистрирующих приборов;

- коммутационные и распределительные щиты (блоки);

- измерители и отметчики времени для синхронизации записей и определения частоты динамических процессов;

- скоростемеры;

- отметчики оборотов колеса;

- многоканальные электронные осцилографы (индикаторы) для визуального контроля исследуемых и регистрируемых процессов;

- телефоны или портативные радиостанции для осуществления

связи между вагоном-лабораторией и локомотивом, а также с другими вагонами-лабораториями или служебными вагонами;

- необходимый инструмент, приборы, материалы и вспомогательное оборудование.

Рекомендуется устанавливать в вагоне-лаборатории специализированные анализирующие и обрабатывающие комплексы для экспресс-анализа регистрируемых процессов, а также использовать для визуального наблюдения за работой узлов подвижного состава в движении, переносные телевизионные установки.

1.6 Порядок проведения испытаний

По экономическим и организационным соображениям ходовые динамические испытания, как правило, следует объединять по месту и времени проведения с ходовыми прочностными испытаниями (если они необходимы).

Опытный вагон должен быть оборудован первичными измерительными преобразователями и приспособлениями для измерения исследуемых величин и процессов в соответствии с программой. Масштабные преобразователи, аппараты и приборы для регистрации (записи) и обработки данных испытаний размещаются в вагон-лаборатории и соединяются с помощью кабелей с приборами, установленными на опытном вагоне. В отдельных случаях допускается размещать эти приборы непосредственно в испытуемом вагоне, если это не нарушает режима ее работы и не оказывает влияния на исследуемые процессы.

До начала испытаний все установленные приборы, приспособления и измерительные схемы должны быть проверены и протарированы (откалиброваны). Контрольные проверки масштаба записи (измерения) регистрируемых величин рекомендуется проводить ежедневно перед началом и после окончания каждого цикла опытных проверок, а при необходимости-чаще. Если программой предусмотрено проведение испытаний с различными режимами загрузки, то при переходе с одного режима на другой должна производиться полная проверка всех измерительных приборов и схем с необходимыми тарировками измерительных устройств. Калибровочные характеристики приборов и фактические масштабы измерения (записи) регистрируемых величин фиксируются в журнале испытаний после каждой проверки.

Для определения фактических величин статических прогибов рессорного подвешивания и напряжений в элементах тележек при статической нагрузке от силы тяжести вагона, проверки чувствительности измерительных схем производятся контрольные (тарировочные) подъемки кузова вагона до обезгруживания тележек.

Для снятия полной силовой характеристики рессорных комплектов, или их элементов, если это предусмотрено программой, производится предварительное нагружение до соответствующей максимальной расчетной нагрузки. Рекомендуется производить предварительную проверку на стендах, установленных на вагоне демпферов, с определением силовых, диссипативных характеристик.

Для предварительного определения показателей демпфирования и собственных частот колебаний вагона с новой системой ходовых частей рекомендуется до ходовых испытаний проводить опыты по сбрасыванию вагона с клиньев (прокладок), устанавливаемых на рельсах под колесами.

1.7 Обработка данных и оформление результатов испытаний

Во время ходовых динамических и прочностных испытаний производится измерение и регистрация процессов, приведённых в таблице 1.1. /3/

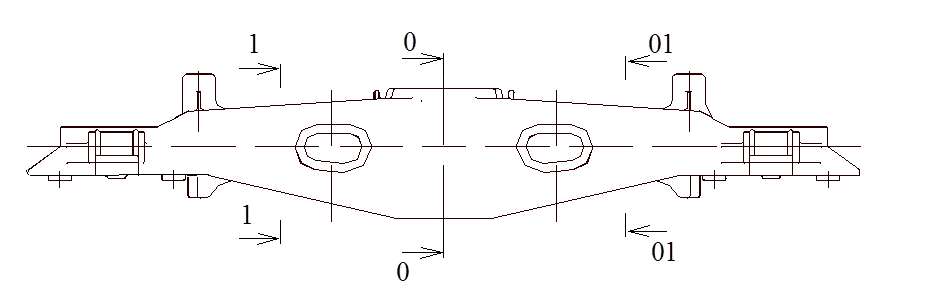

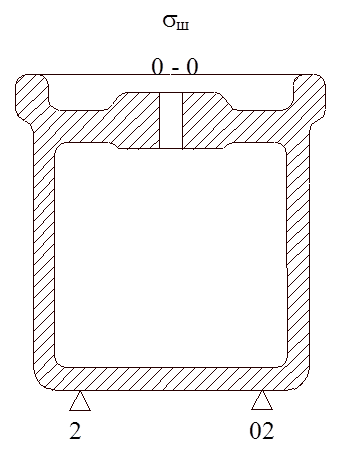

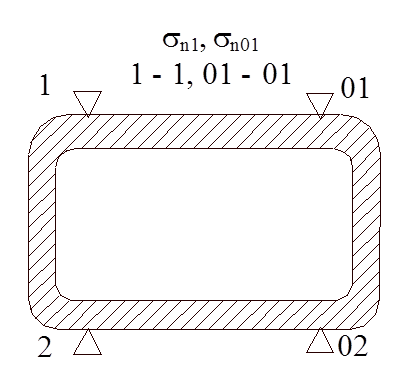

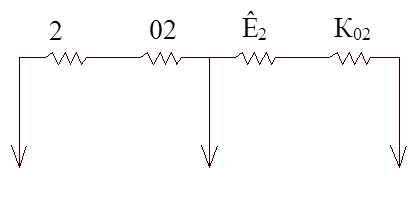

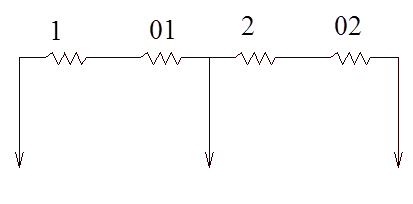

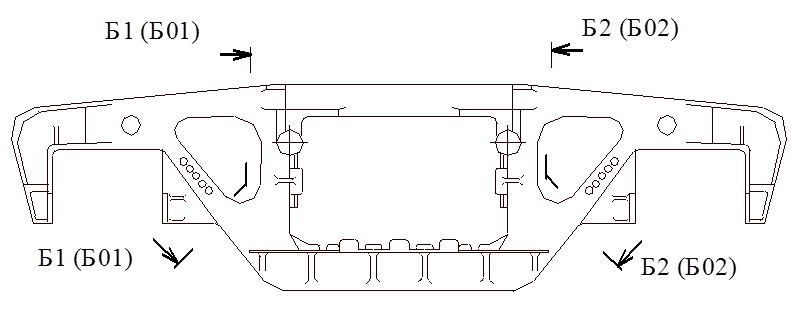

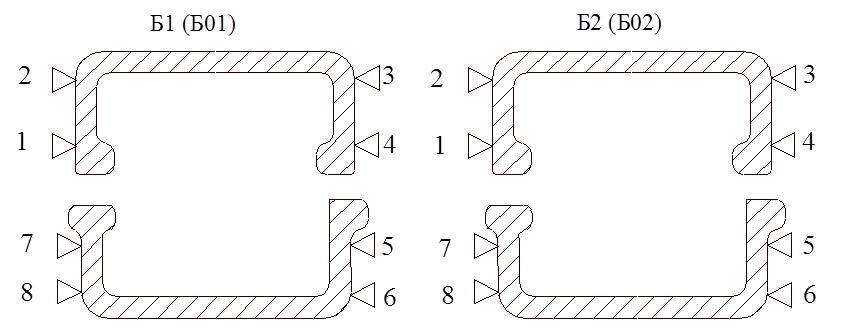

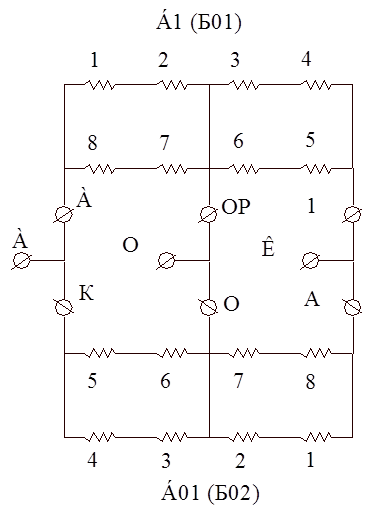

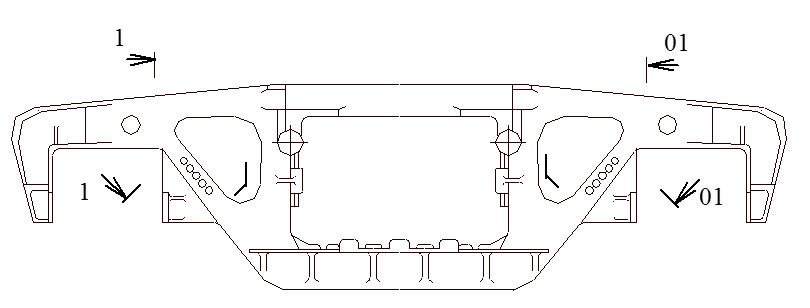

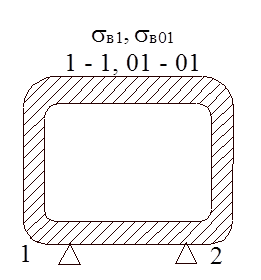

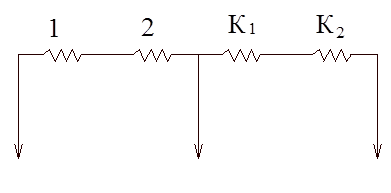

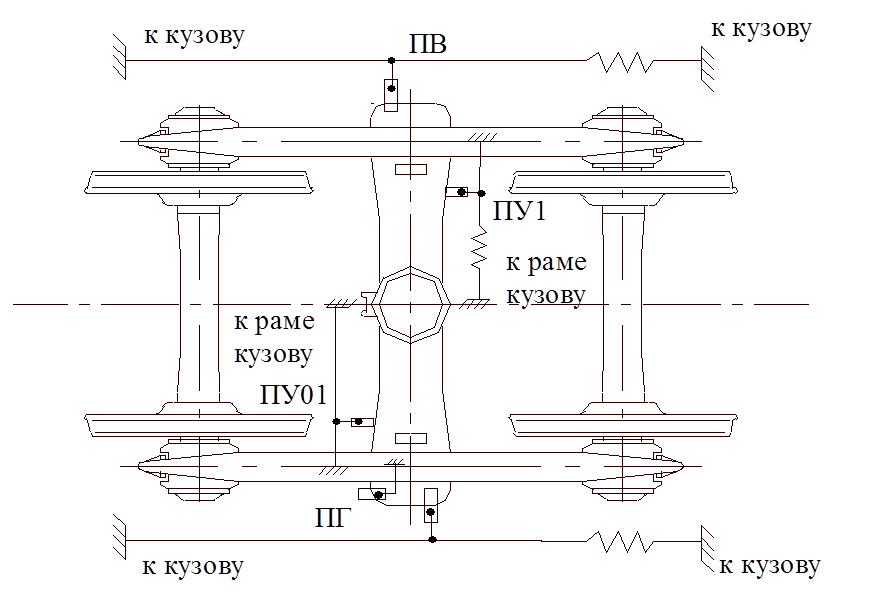

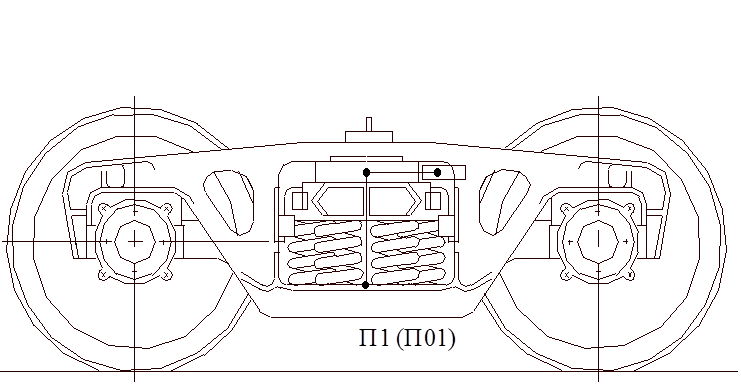

Схемы установки тензорезисторов для определения исследуемых величин приведены на рис.1.1-1.5.

Обработка данных ходовых динамико-прочностных испытаний вагонов предусматривает расшифровку, идентификацию и систематизацию параметров зарегистрированных динамических процессов. При обработке учитываются частоты для определения показателей плавности хода до 20 Гц, при определении остальных показателей качества хода вагона – до 12 Гц.

Таблица 1.1 – Перечень характеристик (процессов), регистрируемых при испытаниях

Наименование процесса |

Обозначение |

|

1. Напряжение в надрессорной балке под подпятником |

sШ |

|

2. Напряжение в надрессорной балке под скользуном |

sП1 , sПО1 |

|

3. Вертикальные перегрузки в боковой раме |

sВ1 , sВО1 |

|

4. Горизонтальная рамная сила на буксу |

Б1 (БО1), Б2 (БО2) |

|

5. Поворот надрессорной балки относительно боковой рамы (забегание боковин) |

ПУ1 |

|

6. Поворот надрессорной балки относительно кузова (виляние) |

ПВ |

|

7. Вертикальный прогиб рессорного комплекта |

П1, ПО1 |

|

8. Горизонтальные перемещения надрессорной балки |

ПГ |

Опытные данные группируются по диапазонам скоростей движения, характерным особенностям участков пути (прямая, кривая, стрелки и др.), режимам движения (разгон, выбег, торможение) и уровню загрузки вагонов.

При анализе записей процессов устанавливаются характерные виды колебаний вагона, определяются их частоты, оцениваются зависимость характера и интенсивности колебаний от условий движения.

Для оценки ходовых качеств по величинам измеренных колебательных ускорений, динамических напряжений (сил) и прогибов рессор, по известным соотношениям с учётом тарировочных данных масштабных преобразователей определяются вероятные максимальные значения коэффициентов вертикальной динамики и горизонтальных рамных сил, показатели плавности хода и вероятные минимальные значения коэффициентов запаса устойчивости от схода с рельсов и опрокидывания.

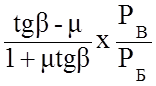

Коэффициент запаса устойчивости вагона против схода с рельсов при вползании гребня колеса на рельс под действием динамических усилий, возникающих при движении, определяется по формуле /4/:

кУС =

³ [кУС], (1.2)

³ [кУС], (1.2)

где b – угол наклона образующей конусообразной поверхности гребня колеса с горизонталью (b=60О);

m – коэффициент трения поверхностей колёс и рельсов (m=0,25);

РВ – вертикальная нагрузка от набегающего колеса на рельс;

РБ – боковое усилие взаимодействия гребня набегающего колеса и головки рельса;

[кУС] – допускаемое значение коэффициента запаса устойчивости.

Для грузовых вагонов допускаемое значение коэффициента запаса устойчивости [кУС]=1,4.

Рисунок 1.1– Схема установки и сборки тензорезисторов для

определения напряжений под подпятником и под скользуном

Рисунок 1.2 – Cхема установки и сборки тензорезисторов для измерения рамных сил

Рисунок 1.3 – Схема установки и сборки тензорезисторов для

определения вертикальных перегрузок

Рисунок 1.4– Схема установки датчиков перемещений для определения виляния, забегания и горизонтального прогиба

Рисунок 1.5– Схема установки датчиков перемещений для определения

вертикального прогиба рессорного комплекта

Коэффициент запаса устойчивости вагона от опрокидывания определяется по формуле /4/:

кУС= ³ [кУС],

(1.3)

³ [кУС],

(1.3)

где РДИН – динамическая вертикальная сила давления колеса на рельс,

вызванная действием поперечных сил с учётом перемещений центров

тяжести кузова и тележек;

РСТ – статическая вертикальная сила давления колеса на рельс с учётом

обезгрузки при действии вертикальных составляющих продольных сил,

действующих на вагон через автосцепки;

[кУС] – допускаемый коэффициент запаса устойчивости от опрокидывания.

Допустимые коэффициенты запаса устойчивости принимаются равными:

- при проверке опрокидывания наружу кривой [кУС]=1,5;

- при проверке опрокидывания внутрь кривой [кУС]=1,2.

Все полученные значения показателей систематизируются в табличной или графической форме в зависимости от скорости и условий движения вагона.

Для бесперебойного получения результатов испытаний и безопасности движения необходимо произвести ТО-3 вагона-лаборатории.

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.