4.2.6 Контроль шкворня 100.00.006-0

При капитальном ремонте шкворень должен соответствовать КД

100.00.006-0.

При деповском ремонте допускается согласно п.9.7 РД 32 ЦВ 082-2006 проводить приемку согласно рисунка 9.2. Изгиб шкворня согласно п. 9.8 допускается не более 3 мм.

4.3 Контроль боковой рамы 100.00.020-4

4.3.1 Контроль заклепочных соединений фрикционных планок.

Западание головки заклепки относительно плоскости планки допускается не более 2 мм. (п.4.1 ТТ 100.00.020-4)

Выступание головки заклепки относительно плоскости фрикционной планки не допускается.

Кольцевая канавка между головкой заклепки и зенковкой планки допускается глубиной не более 3,5 мм относительно плоскости планки.

Местный зазор в зоне заклепок допускается не более 0,5 мм, при этом щуп 0,5 мм не должен доходить до тела заклепки.

В промежутках между заклепками местные неплотности допускаются не более 0,8 мм на глубину не более 15 мм.

Контроль вести с использованием Штангенциркуля ШЦ-1-125-0,1

ГОСТ 166-89, параллели 5 х20 х 150, набора щупов № 4 ТУ 2-034-0221197-011-91

4.3.2 Контроль загиба лапок скобы 100.00.070-0

Согласно п.8.11 после загиба лапок – перемещение скобы вдоль и поперек боковой рамы допускается не более ± 5 мм.

Для контроля использовать линейку металлическую измерительную 150 мм ГОСТ 425-75

4.3.3 Контроль установки втулок 100.00.009-0 или 100.00.011-0 в узел подвески тормозного башмака.

Согласно п. 8.5 РД 32 ЦВ 082-2006 втулки должны быть установлены новые согласно выше изложенных КД.

4.4 Контроль боковой рамы 100.00.002-4.

4.4.0 Контроль качества сварных швов.

Контроль качества сварных швов произвести согласно п. 1.26.1 ЦВ 201-98

4.4.1 Дефектоскопирование

Дефекты, по которым боковые рамы подлежат браковке или ремонту, метод неразрушающего контроля и критерии браковки изложены в таблице А.2

РД 32.174-2001

4.4.2 Контроль геометрических параметров боковой рамы.

4.4.3 Контроль размеров буксового проема.

4.4.3.1 Контроль ширины буксового проема.

Контроль ширины буксового проема производится шаблоном для контроля буксового проема при КР и ДР Т 914.004. ТУ32 ЦВ 2018-95

Предельно допустимая ширина буксового проема, не требующая восстановления при выпуске из деповского ремонта 334 < a < 338 мм

(п. 8.4 РД 32 ЦВ -2006)

При производстве капитального ремонта, ширина буксового проема,

а = 335 ± 1мм (п. 8.4 РД 32 ЦВ 082-2006)

4.4.3.2 Контроль твердости упорных поверхностей буксового проема.

При производстве восстановительных работ по ширине буксового проема произвести контроль твердости 240 … 300 НВ твердомером МЕТ-Д1

Контроль произвести не менее 2-х точек каждой поверхности. Твердость должна находиться в пределах 240 … 300 НВ.

4.4.3.1 Контроль износа опорных поверхностей буксового проема

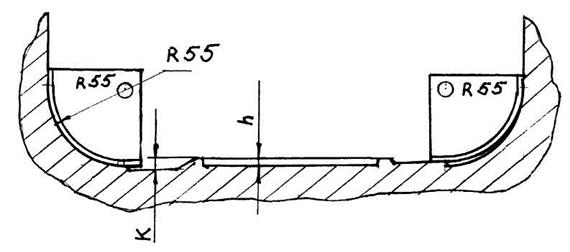

Измерение высоты прилива опорной поверхности буксового проема h и величины канавкообразного износа К.

Согласно п. 8.9 РД 32 ЦВ 082-2006 высота прилива h не более 3 мм.

Измерение высоты прилива h произвести штангенциркулем

ШЦ- I- 125- 0,1 ГОСТ 166-89 с применением параллели 5+0,05 х 20 х 150.

Высота прилива h должна быть не более 3 мм.

Измерение величины канавкообразного износа К произвести штангенциркулем ШЦ- I- 125- 0,1 ГОСТ 166-89 с применением параллели 5+0,05 х 20 х 150.

Допускается износ глубиной не более 2-х мм шириной не более 20 мм. Условие допустимости проведения ремонта (h – К) > 0.

Рисунок 9 Контроль износа опорных поверхностей буксового проема

4.4.3.4 Контроль скобы 100.00.070-0

При капитальном ремонте устанавливаются согласно КД 100.00.070-0

При деповском ремонте допускается использовать скобы, не имеющие трещин с неравномерным износом опорной поверхности не более 2 мм.

(п. 8.10 РД 32 ЦВ 082-2006)

Измерение величины износа произвести штангенциркулем ШЦ- I- 125- 0,1 ГОСТ 166-89 с применением параллели 5+0,05 х 20 х 150.

4.4.3.5 Контроль износа ширины направляющих буксового проема.

Контроль ширины направляющих буксового проема производится шаблоном для контроля буксового проема при КР и ДР Т 9 14.009. ТУ 32 ЦВ 2504-2000

Предельно допустимая ширина направляющих, не требующая восстановления при выпуске из деповского ремонта 157 < b < 161 мм.

(таблица 7.1 РД 32 ЦВ 082-2006)

Предельно допустимая ширина направляющих буксового проема при капитальном ремонте В = 160 ±1 мм.

4.4.4 Контроль базового размера М

Измерение базового размера М произвести штангеном базового размера Т914.01.000 ТУ32.ЦВ.2018-95

Размер М по КД 100.00.002-4 - 2185+7-5 мм.

Контроль комплектования боковин на тележку.

Согласно п.8.15 РД 32 ЦВ 082-2006 Разность базовых размеров М боковых рам на тележке допускается не более 2 мм

Контроль подбора боковых рам произвести штангеном базового размера

Т 914.01.000 ТУ 32 ЦВ 2018-95.

Разность базовых размеров боковых рам М в тележке должна быть

не более 2-х мм.

4.4.5 Контроль размера между фрикционными планками и уширения

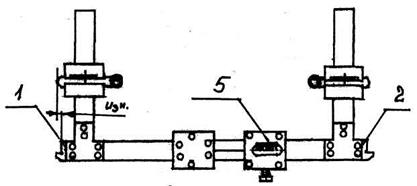

Для измерения размера между фрикционными планками, уширения размера вниз, непараллельности фрикционных планок в горизонтальной плоскости используется штанген ФП Т 914.02.000 ТУ32.ЦВ 2019-95

Для измерения размера между фрикционными планками штанген ФП устанавливается упорами штанг поз. 1 и поз. 2 в проем по верхним кромкам фрикционных планок и раздвигается до соприкосновения с поверхностями фрикционных планок и фиксируется стопорным винтом. Показания снимаются по шкале рамки поз. 5. Измерения провести с наружной и внутренней стороны боковой рамы рядом с упорами фрикционных планок. За действительный размер принимается максимальный размер.

Разность между максимальным и минимальным размерами определяет величину непараллельности фрикционных планок по горизонтали.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.