Контроль произвести по наличию степени свободы в заклепочном соединении. Люфты державки недопустимы.

4.2.3 Контроль подпятникового места в сборе

4.2.3.1 Контроль сварочных швов надрессорной балки 578.00.001-2 и чаши 578.00.012-1 в четырех местах.

Контроль производить осмотром на наличие трещин и выработки с разрушением швов.

Трещины не допускаются.

Трещины не допускаются.

Рисунок 3 Контроль подпятникового места в сборе

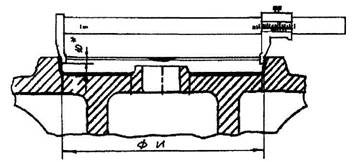

4.2.3.2 Контроль размеров подпятникового места чаши:

4.2.3.2.1 Контроль твердости чаши 578.00.012-1 250 ….340 НВ проводить твердомером портативным динамическим типа МЕТ-Д1 , зарегистрирован в Госреестре средств измерений № 22736-02.

Измерение твердости произвести не менее чем в 3-х точках, равнорасположенных друг от друга. Твердость должна находиться

в пределах 250 ….340 НВ

4.2.3.2.2 Контроль выработки чаши по диаметру производить штангенциркулем ШЦ-III-400-0,1 ГОСТ 166-89 на глубине 10 мм от верха чаши.

Диаметр подпятника при капитальном ремонте должен быть 301,5 +1,8 +0,5 мм.

Предельно допустимые диаметры подпятникового места, не требующие восстановления при выпуске из деповского ремонта,

Ø и - не более 306 мм.

|

Рисунок 4 Контроль выработки чаши по диаметру

4.2.3.2.3 Контроль износа опорной поверхности подпятника

Глубина опорной поверхности подпятника при капитальном ремонте согласно 578.00.012-1

Н = 30 +1 -2 мм.

Предельно допустимые размеры глубины подпятникового места, не требующие восстановления при деповском ремонте

28 ≤ Н ≤ 33 мм.

Для измерения глубины опорной поверхности чаши в надрессорной балке использовать штанген подпятника Т 914.06.000.

Глубина опорной поверхности равна величине базового размера 25, алгебраически сложенной с показанием шкалы движка.

4.2.3.3 Контроль износа наружного диаметра и высоты внутреннего бурта подпятника при наличии чаши 578.00.012-1

Для измерения наружного диаметра внутреннего бурта используется штангенциркуль ШЦ- I- 125- 0,1 ГОСТ 166-89. Измерения провести в двух взаимно перпендикулярных плоскостях.

За действительное значение принимается минимальное.

Наружный диаметр внутреннего бурта К согласно таблице 9.2

РД 32 ЦВ 082-2006 должен быть не менее 72 мм.

Высота внутреннего бурта должна быть не менее 2 мм.

4.2.4 Контроль надрессорной балки 578.00.001-2

4.2.4.1 Контроль подпятникового места

4.2.4.1.1 Определение износа опорной поверхности подпятника согласно таблице 7.1 РД 32 ЦВ 082 -2006.

Глубина подпятникового места Н1 под чашу 578.00.012-1:

- Н1 = 37+1-2 мм – по КД 578.00.001-2;

Допустимая глубина при деповском ремонте по таблице 7.1

РД 32 ЦВ 082-2006

Н1 = 37 +2 мм;

Предельно допустимые глубины подпятникового места:

Н 1мин = 37 – 2 = 35 мм; Н 1мах = 37 + 2 = 39 мм;

Допустимая глубина подпятникового места без ремонта составляет:

35 ≤ Н1 ≤ 39 мм.

4.2.4.1.2 Определение износа диаметра подпятникового места под чашу 578.00.012-1.

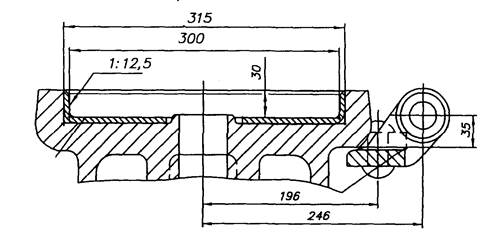

Диаметр подпятникового места по КД 578.00.001-2 Д = 315+1,0+0,2 мм.

При измерении на высоте 10 мм от вершины Д = 315 + 1,8 = 316,8+1+0,2

Допустимый диаметр подпятникового места по таблице 7.1

РД 32 ЦВ 082-2006. Д = 315+2 мм.

При измерении на высоте 10 мм от вершины Д = 315+2 + 1,8 = 316,8+2

Предельно допустимые диаметры подпятникового места под чашу:

Дмин = 316,8 мм; Дмах = 316,8 + 2 = 318,8 мм;

Допустимый диаметр подпятникового места без ремонта составляет:

316,8 ≤ Д ≤ 318,8 мм.

Контроль подпятникового места по диаметру производить штангенциркулем ШЦ-III-400-0,1 ГОСТ 166-89 на глубине 10 мм от верха подпятника.

4.2.4.1.3 Контроль конусности упорной поверхности подпятника

1 : 12,5 (40 361)

Контроль конусности 1: 12,5 произвести методом контроля угла наклона упорной поверхности подпятника калибром Т 1352.001 с углами наклона 1 : 28

и 1 : 22.

Калибр с наклоном 1: 28 устанавливается вертикально на опорную поверхность подпятника и прижимается к упорной поверхности. При этом допускается зазор сверху. Предельное значение – отсутствие зазора по всей высоте упорной поверхности.

Калибр с наклоном 1: 22 устанавливается, как изложено выше. При этом допускается зазор снизу. Предельное значение – отсутствие зазора по всей высоте упорной поверхности.

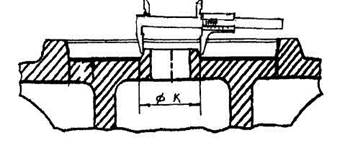

4.2.4.1.4 Контроль наружного диаметра и высоты внутреннего бурта подпятника при снятой чаше

Для измерения наружного диаметра внутреннего бурта используется штангенциркуль ШЦ- I- 125- 0,1 ГОСТ 166-89. Измерения провести в двух взаимно перпендикулярных плоскостях.

За действительное значение принимается минимальное.

Наружный диаметр внутреннего бурта К согласно КД 578.00.001-2

равен 77-0,7 мм.

Высота внутреннего бурта: равна 10 ± 1 мм.

|

Рисунок 5 Измерение наружного диаметра внутреннего бурта

4.2.4.1.5 Определение износа отверстия под шкворень.

Предельно допустимый диаметр отверстия под шкворень, не требующий восстановления при выпуске из деповского ремонта

Л < 60,0 мм (таблица 9.2 РД 32 ЦВ 082-2006)

Для измерения диаметра отверстия под шкворень используется штангенциркуль ШЦ- I- 125- 0,1 ГОСТ 166-89.

Измерения провести в двух взаимно перпендикулярных плоскостях. За действительное значение принимается максимальное.

При

производстве ремонта с заменой чаши отверстие под шкворень Л должно быть равно

54![]() мм.

мм.![]()

![]()

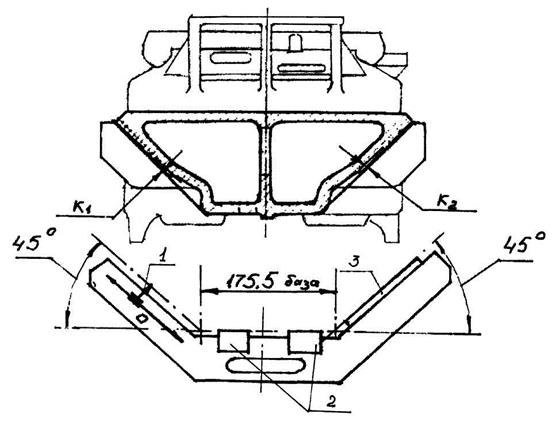

4.2.4.2 Контроль износа опорных призм надрессорной балки

|

Рисунок 6 Контроль износа опорных призм надрессорной балки

Размер длины опорной поверхности призмы по КД 578.00.001-2 175 ± 1 мм.

Предельно допустимый размер длины опорной поверхности призмы, не требующий восстановления при выпуске из деповского ремонта

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.