встроенных вместе с механизмом привода-зажима в каждую шпиндельную] бабку. Привод перемещения каждой пиноли содержит предохранительную! муфту, дающую постоянную силу прижима центров на обрабатываемую колесную пару. Шпиндельные бабки в рабочем положении закрепляют на направляющих станины при помощи самотормозящих гидрозажимов, гарантирующих высокую жесткость системы.

Обрабатываемую колесную пару центрируют, закрепляют в центрах и зажимают в трехкулачковых поводках.

88

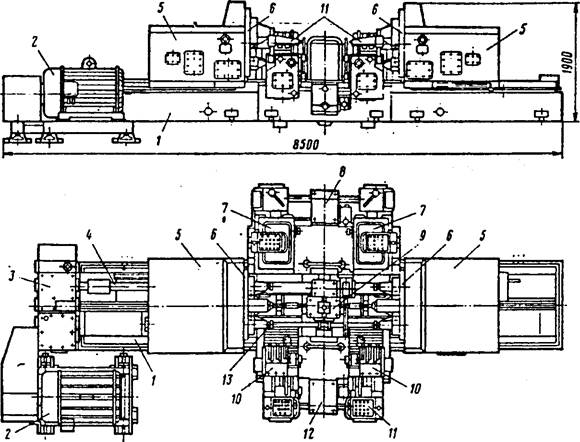

Рис. 3.3. Колесотокарный станок модели UBB112

Станок оснащен подъемником для подъема колесной пары на высоту центров и опускания ее после обработки. Подъемник сконструирован как двойной винтовой домкрат, приводимый в действие от электродвигателя через червячную передачу.

Коробки подач связаны с главным приводом через ведущий вал и конические зубчатые передачи. Каждая пара суппортов имеет одну коробку подач. Регулирование подач осуществляется сменой зацепления зубчатых колес, перемещаемых на шлицевых валиках при помощи рукоятки и кулачков. Коробки подач связаны у оснований суппортов с приводными узлами, которые оснащены механизмами быстрых перемещений суппортов при помощи электродвигателей переменного тока. Коробки подач и приводные узлы смазываются централизованно.

Колесотокарный станок работает следующим образом. Колесную пару краном устанавливают гребнями колес на подъемник 9 (см. рис. 3.3), которым она поднимается до уровня центров. Шпиндельные бабки 5 сходятся к середине станка, выдвигаются пиноли, колесная пара устанавливается в центрах и закрепляется эксцентриковыми кулачками трехкулачковых поводков 13 планшайб. Шпиндельные бабки фиксируются в рабочем положении к станине гидрозажимами, после чего включают электродвигатель главного привода 2. Предварительно колесную пару измеряют, уста-

89

навливают в необходимое положение правый и левый обдирочные суппорты 10, а затем включают рабочую подачу их от коробки подач 12 через приводной узел. В процессе грубой обработки поверхности и гребня колес устанавливаются в необходимое положение копировальные суппорты 7, которые включаются в работу после завершения грубой обработки или в момент ее выполнения. В то время, когда производится чистовая обработка поверхности катания с механической подачей копировальных суппортов, обрабатывается фаска и при необходимости внутренняя грань обода каждого колеса с помощью обдирочных суппортов. Фаска может обтачиваться и при грубой обработке колес.

Копировальный механизм в процессе чистовой обработки обода колеса функционирует следующим образом. Движение от коробки подач через приводной узел передается на вал червяка и далее через червячное колесо и вал на зубчатые колеса.

Вращение колес обеспечивает вращение вилок кривошипных механизмов, которое через сухари (на рисунке не показаны) передается на цапфы, связанные со своими резцовыми рычагами. Цапфы перемещаются в выемках копиров, а рычаги совершают сложное движение: поворотное -вокруг шипов, поступательное - вдоль прорезей. Таким образом обеспечивается необходимая траектория движения чашечных резцов при механическом копировании поверхности катания и гребня обода колес. После окончания обработки колесной пары суппорты поочередно отводятся в исходное положение с использованием ускоренных движений, электродвигатель 2 главного привода выключается, вращение колесной пары прекращается, затем отводятся кулачки и центры, раздвигаются шпиндельные балки 5, колесная пара опускается подъемником 9 и краном удаляется со станка. .

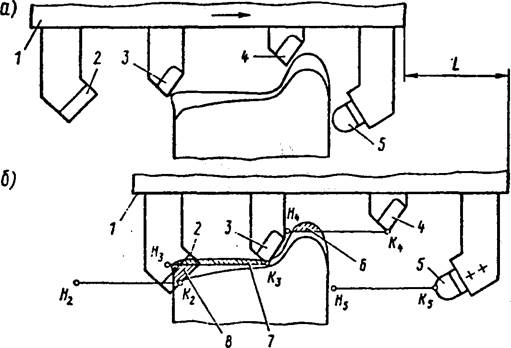

Грубую обработку поверхности катания и гребня колес осуществляют комплектом резцов, укрепляемых в резцедержателе каждого обдирочного суппорта 7 (рис. 3.4, а). В каждом комплекте используются установленные с различным вылетом резцы для обтачивания фаски 2, поверхности катания 3, гребня 4 и внутренней грани обода 5. При продольном перемещении обдирочного суппорта на величину L из исходного положения (см. рис. 3.4, а) в конечное (рис. 3.4, б) каждый резец (1-4}, проходя по своей траектории от начала (Н) до конца (К), совершает свою работу, при этом фасочный резец 2 снимает в стружку наплыв металла 7 на поверхности катания, а резец 4 срезает вершину гребня б. Резец 5 используется только в случае необходимости.

Чистовую обработку производят после грубой двумя чашечными резцами / и 2 (рис. 3.5), центры которых имеют траектории движения от начала до конца их соответственно (h| - Ki) и (И; - К;). При этом резец 2,

90

Рис. 3.4. Схема обработки обода колеса обдирочным суппортом станка модели UBB112

обрабатывающий гребень колеса, удаляет в стружку слой металла 3, а резец /, обрабатывающий поверхность катания, снимает слой металла 4. Описанная многорезцовая обработка поверхности обода колес позволяет значительно сократить машинное время обтачивания колесных пар.

|

|

|

Рис. 3.5. Схема обработки профиля поверхности обода колеса копировальным суппортом станка модели UBB112 |

Колесотокарпый станок модели UDA1'12N

Это станок проходного типа с программным управлением. Предназначен для механической обработки профиля катания колесных пар вагонов широкой и узкой колеи. Станок (рис. 3.6) состоит из станины / портального типа, на каждой стойке которой находятся подвижные шпиндельные бабки 2 с вращающимися шпинделями и планшайбами 3. В цилиндрических отверстиях шпинделей установлены передвижные пиноли с центрами.

Шпиндельные бабки и пиноли получают движение от отдельных двигателей 4 и передач, причем каждая шпиндельная бабка — от двигателя постоянного тока и редуктора.

Центрирование колесной пары в центрах осуществляется посредством системы подъемник-центрируюгцее устройство.

91

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.