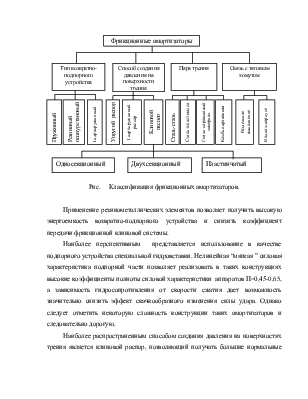

1.2 Классификация амортизаторов удара.

По виду рабочего элемента и принципу необратимого поглощения энергии амортизаторы, обычно подразделяют на пружинные, пружинно-фрикционные (для краткости называемые обычно фрикционными), резиновые (резинометаллические), гидравлические, пневматические (газовые), а также комбинированные, включающие различные виды рабочих элементов (резинофрикционные, гидрофрикционные, гидропневматические).

Наибольшее применение нашли фрикционные, гидрофрикционные, резинометаллические и гидрогазовые амортизаторы удара.

В фрикционных амортизаторах при сжатии ударом основная часть воспринятой энергии затрачивается на работу сил трения. Столь широкое распространение амортизаторов фрикционного типа объясняется в основном простотой их конструкции, малой стоимостью. Система их производства, ремонта и эксплуатации хорошо отлажена.

Следует отметить, что фрикционные аппараты имеют ряд недостатков, которые обусловлены применение пар трения сталь-сталь; свойственное этой паре схватывание поверхностей определяет высокий уровень продольных сил, специфический, скачкообразный характер их изменения и склонность к заклиниванию. Результатом являются низкие значения коэффициента полноты силовой характеристики серийных аппаратов (П=0,25-0,27).

Наиболее простым и распространенным типом возвратно-подпорного устройства является пружинное; применение большинства современных аппаратов заневоленных пружин из высокопрочных сталей марок 60С2ХФА, 60С2ХА позволяет получить значительную энергоемкость комплекта при линейной характеристике подпорной части. Менее распространены резинофрикционные амортизаторы.

![]()

![]()

![]()

![]()

![]()

|

|

|

|

|

|

|

|

Рис. Классификация фрикционных амортизаторов.

Применение резинометаллических элементов позволяет получить высокую энергоемкость возвратно-подпорного устройства и снизить коэффициент передачи фрикционной клиновой системы.

Наиболее перспективным представляется использование в качестве подпорного устройства специальной гидровставки. Нелинейная “мягкая ” силовая характеристика подпорной части позволяет реализовать в таких конструкциях высокие коэффициенты полноты силовой характеристики аппаратов П=0,45-0,65, а зависимость гидросопротивления от скорости сжатия дает возможность значительно снизить эффект скачкообразного изменения силы удара. Однако следует отметить некоторую сложность конструкции таких амортизаторов и следовательно дорогую.

Наиболее распространенным способом создания давления на поверхностях трения является клиновой распор, позволяющий получать большие нормальные нагрузки и регулировать их значение путем изменения геометрических параметров клиновой системы аппарата.

Наряду с традиционной для поглощающих аппаратов парой трения сталь-сталь в настоящее время получили распространение аппараты с накладками из различных композиционных и порошковых материалов.

Классификационный признак аппарата, оценивающий его связь с тяговым хомутом, приобрел смысл в связи с повышенным интересом к конструкции, в которой корпус аппарата объединен с тяговым хомутом в одну отливку. Это позволяет при сохранении существующего расстояния между передним и задним упорами увеличить пространство для размещения пружинного комплекта, пропустив его между плоскостями заднего упора.

Преимущества резинометаллических амортизаторов удара (простота конструкции, относительно стабильная силовая характеристика, эффективная работа при движении поезда) обусловили их широкое применение.

Наряду с этим резинометаллические амортизаторы имеют недостатки такие как относительно малая энергоемкость аппаратов с ходом до 70 мм.

Особенности свойств резины как конструкционного материала обуславливают изменчивость свойств амортизатора; в первую очередь это связано с рассеиванием твердости резинометаллических элементов и с влиянием на упругие свойства резины внешней температуры и процессов старения. Некоторые отмеченные недостатки могут быть устранены выбором целесообразной марки резины и рациональных параметров конструкции амортизатора.

В гидроамортизаторах кинетическая энергия удара поглощается силами трения при дросселировании рабочего элемента через отверстия. Это сближает характеристики гидроамортизатора с характеристиками “идеального” амортизатора и определяет его основное преимущество. Гидроамортизаторы различаются по виду используемого при дросселировании рабочего элемента и по способу создания квазистатической силы.

Наиболее распространенным является применение в качестве рабочего элемента различных масел. Другое относительно новое направление – использование в качестве рабочего элемента эластомеров. Сжимаемость эластомеров в замкнутом пространстве составляет 15%.

При использовании в качестве рабочего элемента жидкости в амортизаторе необходимо предусматривать специальные устройства, возвращающие аппарат после удара в исходное положение и обеспечивающие создание сил сопротивления при медленно нарастающей нагрузке.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.