SВЕР = М(Х) - 3s = 3 – 27,3 = - 24,3 мкм

![]() Z1

=

Z1

=  =

= ![]() =

0,8 Z2 =

=

0,8 Z2 =  =

=

= 3

= 3

По таблице функции Лапласа находим

Ф (0,8) = 0,2881 , Ф (3) = 0,49865 » 0,5

Следовательно, относительное число соединений с натягом

0,5 + 0,2881 = 0,7881

а соединений с зазором 1 - 0,7881 = 0,2119

Подобрать посадку с натягом для соединения стального венца зубчатого колеса с чугунным центром. Спицы значительно увеличивают жесткость центра, вследствие чего давление на посадочной поверхности будет больше примерно на 30% по сравнению с расчетным. Чугунный центр хорошо работает на сжатие, поэтому на прочность его можно не рассчитывать.

Требуется:

1. Определить величину минимального допустимого натяга.

2. Подобрать по ГОСТ 25347 – 82 посадку с натягом.

3. Выполнить проверку соединения на прочность.

4. Для выбранной посадки изобразить схему расположения полей допусков сопрягаемых поверхностей.

5. Указать на схеме величину предельных отклонений и допуски размеров сопрягаемых поверхностей, а так же наибольший, наименьший и средний натяги.

6. Определить допуск посадки.

Исходные данные.

|

Крутящий момент Т, кН × м |

7,5 |

|

Осевое усилие Fa, кН |

8,0 |

|

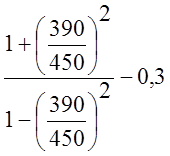

Диаметр посадочной поверхности d, мм |

450 |

|

Длина посадочной поверхности 1, мм |

140 |

|

Внутренний диаметр обода центра (вала) d1, мм |

390 |

|

Расчетный наружный диаметр венца (втулки) d2, мм |

515 |

Решение.

1. Определить величину минимального допустимого натяга.

Величину наименьшего натяга в мм рассчитывают по формуле:

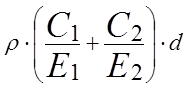

N

min = p ×  × d,

× d,

где p – удельное давление на поверхности контакта сопрягаемых деталей, Па;

d – номинальный диаметр соединения, мм;

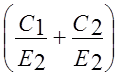

E1 , E2 – модули упругости материалов соединяемых деталей: для стали E » 2,06 × 1011 Па, для чугуна Е» 1,2 × 1011 Па;

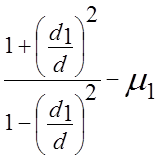

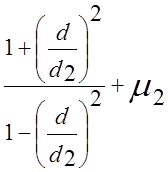

С1 и С2 – коэффициенты Лямэ, применяемые при расчете толстостенных сосудов;

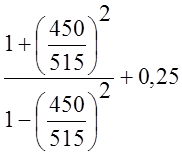

С1 =  С2

=

С2

=

С1 =  = 6,735 С2

=

= 6,735 С2

=  = 7,707

= 7,707

m1 и m2 – коэффициенты Пуасссона материалов охватываемой и охватывающей деталей (для стали m » 0,3; для чугуна m » 0,25).

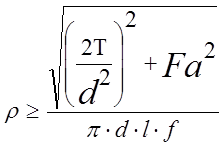

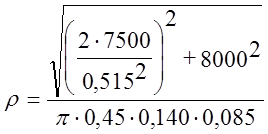

Величина удельного давления р при совместном воздействии осевого усилия и крутящего момента:

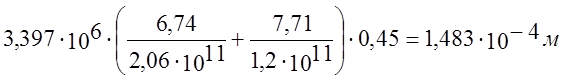

= 3,397 ´ 106 Па

= 3,397 ´ 106 Па

Подставляем найденные значения и

рассчитаем величину наименьшего натяга по формуле: N min =

N

min =

Таким образом, значение минимального натяга при выборе посадок:

[N min] = N min + D ш £ N min табл.

Для расчета компенсации влияния микронеровностей рекомендуется пользоваться следующей формулой:

D ш = 2 (k1Rz1 + k2Rz2),

где, k1 и k2 – коэффициенты, учитывающие величину смятия микронеровностей отверстия и вала. Принимаем К1=К2=0,5. Так как полученные значения натягов сравнительно велики, принимаем: Rz1= Rz2=10 мкм.

D ш = 2×0,5×2×10 = 20 мкм.

[N min] = 148 +20 = 168 мкм

2. Подобрать по ГОСТ 25347 – 82 посадку с натягом.

Посадка

Для этой посадки N min.таб. = 192 мкм; N max.таб. = 259 мкм,

3. Выполнить проверку соединения на прочность.

После выбора посадки и значений N min.таб. и N max.таб. детали сопряжения проверяются на прочность

N рас.max = N max.таб – 1,2 (Rz2+Rz1) = 247 мкм

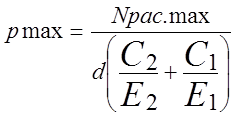

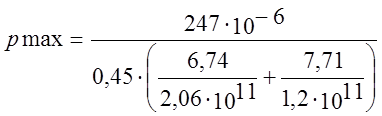

=

5,662 ´ 106 Па

=

5,662 ´ 106 Па

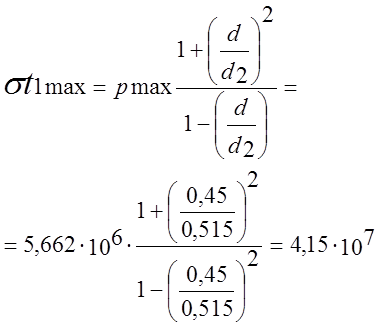

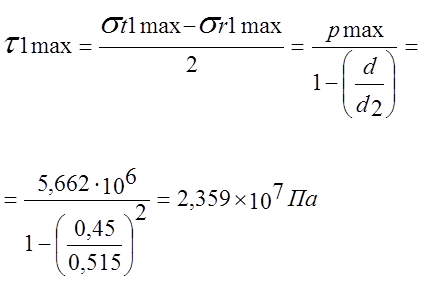

Наибольшие напряжения возникают на внутренней поверхности охватываемой детали. Наибольшие нормальные напряжения

![]()

а наибольшее касательное напряжения

![]()

Условием отсутствия пластических деформаций на внутренней поверхности охватывающей детали будет st1 max<sT и t1 max<tT,

где tT » (0,6÷0,7) sT

6. Определить допуск посадки.

Для посадки

ES = + 40 мкм, EI = 0, es = + 259 мкм, ei = + 232 мкм

TD = ES – EI = 0,004 – 0 = 0,040 мм

Td = es – ei = 0,259 – 0,232 = 0,027 мм

Ts = TD + Td = 0,040 + 0,027 = 0,067 мм

4. Изобразить схему расположения полей допусков сопрягаемых поверхностей.

5. Указать на схеме величину предельных отклонений и допуски размеров сопрягаемых поверхностей, а так же наибольший, наименьший и средний натяги.

N max = es – EI = 259 – 0 = 259 мкм

N min = ei – ES = 232 – 40 = 192 мкм

N c = 0,5 (N max + N min) = 226 мкм

Определить исполнительные размеры предельных гладких калибров для контроля цилиндрических деталей сопряжения

Требуется:

1. Определить значение предельных отклонений для каждой из деталей сопряжения.

2. Рассчитать предельные размеры отверстия и вала.

3. Определить значения допусков и отклонений середин полей допусков на изготовление рабочих калибров для контроля отверстия и вала, а так же допускаемый выход размера изношенного калибра за границу поля допуска контролируемого изделия.

4. Выполнить схему расположения полей допусков контролируемой детали и соответствующих рабочих калибров для ее контроля.

5. Рассчитать значения предельных размеров проходных и не проходных калибров для контроля отверстия и вала.

6. Записать значения исполнительных размеров предельных гладких калибров для контроля отверстия и вала.

Исходные данные:

1. Определить значение предельных отклонений для каждой из деталей сопряжения.

Переходная посадка

номинальный размер соединения Æ 48

верхнее предельное отклонение отверстия ES = 25

нижнее предельное отклонение отверстия EI = 0

верхнее предельное отклонение вала es = -25

нижнее предельное отклонение вала ei =-50

2. Рассчитать предельные размеры отверстия и вала.

предельные размеры отверстия:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.