По результатам технико-экономического обследования грузового вагонного депо, а так же анализа среднесетевых нормативных показателей сделаны следующие выводы: Численность рабочих в вагоносборочном участке на уровне нормативной.

Распределение площадей участков в депо не соответствует нормам, но этот показатель можно объяснить тем, что большинство участков строили очень давно.

Вагоносборочный участок в перспективе требует увеличения площади для удовлетворения норм ремонта грузовых вагонов.

Правка торцевых стоек достаточно распространенная ремонтная операция. Около 20% вагонов, поступающих в ремонт, имеют эту неисправность.

В настоящее время в депо при правке торцевых стоек используется следующая технология. В операции участвует три человека: сварщик, слесарь по ремонту подвижного состава и машинист мостового крана. Машинист крана навешивает специальную скобу на торцевую стену вагона и удерживает в таком положении, чтобы скоба имела упор в угловые стойки. Сварщик устанавливает и удерживает гидродомкрат между торцевой стойкой и скобой в месте правки. Слесарь находится у гидростанции и регулирует подачу давления. Сварщик следит за процессом правки. После исправления дефекта, давление сбрасывается, домкрат и скоба снимаются.

Предлагаемая технология состоит в следующем. В операции участвуют два человека: сварщик и машинист мостового крана. Машинист крана при работе на этой операции только навешивает на автосцепку и снимает с нее машину для правки торцевых стоек. Во время правки стоек мостовой кран не занят на операции. Далее в правке участвует только сварщик. Он регулирует усилие давления, установку упора по месту неисправности и т.д. Таким образом, при внедряемой технологии уменьшаются трудозатраты при правке лобовых стоек крытых вагонов, снижается стоимость ремонта, повышается качество и безопасность при ремонте.

4.2 Конструкция полувагона

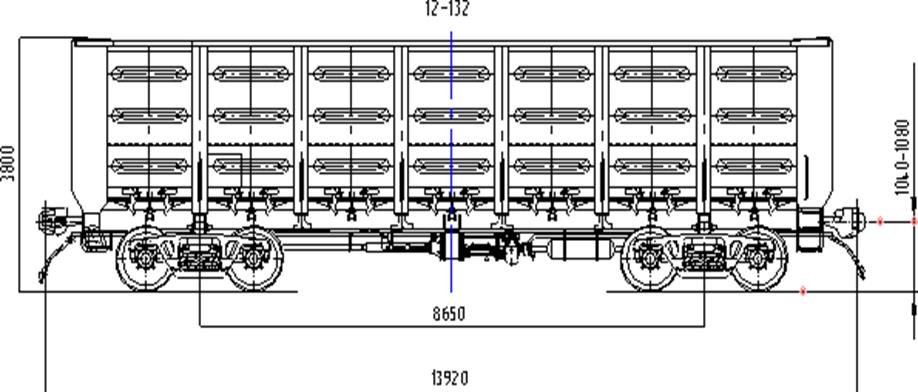

Рассмотрим конструкцию цельнометаллического полувагона с глухими торцевыми стенками, модели 12-132.

Рама четырехосного полувагона (смотри рисунок 4.1), изготовленная из низколегированной стали марки 09Г2Д , представляет собой конструкцию из хребтовой балки , двух шкворневых , четырех поперечных балок , двух концевых балок , кронштейнов для крепления тормозного оборудования, а также соединительных косынок, накладок. Деталей крепления подвагонного оборудования и др.

Рис. 4.1 полувагон модели 12-132

Хребтовая балка сварная, состоит из двух балок Z-образного профиля 310´9´183´10,5´130´16 мм. Расстояние между вертикальными стенками равно 350 мм. Сверху к хребтовой балке по всей длине приваривается балка двутаврового профиля 190´75´7 мм, к которому прикрепляются державки петель крышек люков. Наличие двутавра уменьшает площадь пола, занимаемую хребтовой балкой и увеличивает высоту последней, что необходимо для увеличения угла открытия люковых крышек.

Можно заметить, что у полувагонов безлюковой конструкции отсутствует двутавровый профиль, что позволяет уменьшить тару вагона и увеличить объем кузова.

Для установки автосцепки по концам хребтовой балки прикреплены розетки, объединенные в одну отливку с передними упорами, на расстоянии 625 мм, от которых прикреплены задние упоры.

Между передними и задними упорами к стенкам хребтовой балки приклепаны сменные накладки, предохраняющие балки от истирания их поглощающими аппаратами.

У концевой балки вертикальная стенка высотой 550 мм и верхняя горизонтальная шириной 340 мм, отштампованы из одного листа толщиной 8 мм. Нижний лист балки шириной 250 мм приваривается. На вертикальной стенке этой балки закреплена розетка автосцепки, которая одновременно прикреплена к хребтовой балке, так как она отлита за одно целое с передним упором. К этой же стенке приклепан поручень сцепщика.

Шкворневые балки рамы состоят из двух вертикальных листов толщиной 6 мм, перекрытых сверху листами сечением 270´8 мм, имеющих гофр, а снизу - листом сечением 310´10 мм. Верхние листы шкворневых и поперечных балок имеют выпуклую форму и размещены так, что верхние точки этих балок находятся несколько выше гофров крышек разгрузочных люков, чтобы длинномерный груз (лес, прокат) опирался на балки, а не на крышки люков, а сыпучий груз лучше разгружался через люка пола.

Пятник крепится заклепками к усиленному угольниками месту. Над скользунами вертикальный лист шкворневой балки усилен ребрами жесткости. Балки имеют также опорные места для постановки домкратов при подъеме вагона домкратами.

Четыре поперечные балки, расположенные между шкворневыми, сварены из вертикальных листов сечением 340´8 мм, верхнего пояса шириной 180 мм и толщиной 8 мм, а также нижнего пояса, состоящего из двух уголков 50´50´6 мм, соединенных в средней части полосой.

Снизу на всех поперечных балках установлены опоры, так называемые люкоуловители, на которые ложатся открытые крышки разгрузочных люков.

Боковая стена состоит из верхней и нижней обвязок, угловых и боковых стоек и металлической обшивки из листов гнутого профиля, с продольно расположенными обращенными наружу вагона гофрами. Толщина нижних листов 5мм, верхних - 4 мм. Усиленные стойки и верхняя обвязка боковых стен выполнены из гнутых профилей, нижняя обвязка - из горячекатаного уголка 160´100´10 мм.

Торцевая стена изготовлена из верхней обвязки, металлической обшивки из листов толщиной: нижних листов - 5 мм, верхних - 4мм.

Верхняя обвязка и 3 промежуточные балочки торцевой стены выполнены из гнутых профилей, из этого же профиля выполнены 4 поперечные балочки, соединяющие попарно концевую балку и нижнюю промежуточную и две верхние продольные балочки.

Крышки разгрузочных люков выполнены штампосварочнами листами размером 1327´1540 мм, имеют индивидуальные запоры-закидки с секторами (смотри рисунок 4.2). Крышки оборудованы торсионными устройствами для облегчения подъема. В открытом положении крышки люков устанавливаются под углом: надтележечных - 220; над тормозным цилиндром - 270; средних - 310.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.