МВ4 = 1772∙0.8 - 439.2∙0.65 - 200∙0.35 - 7080.8∙0.15 = 0;

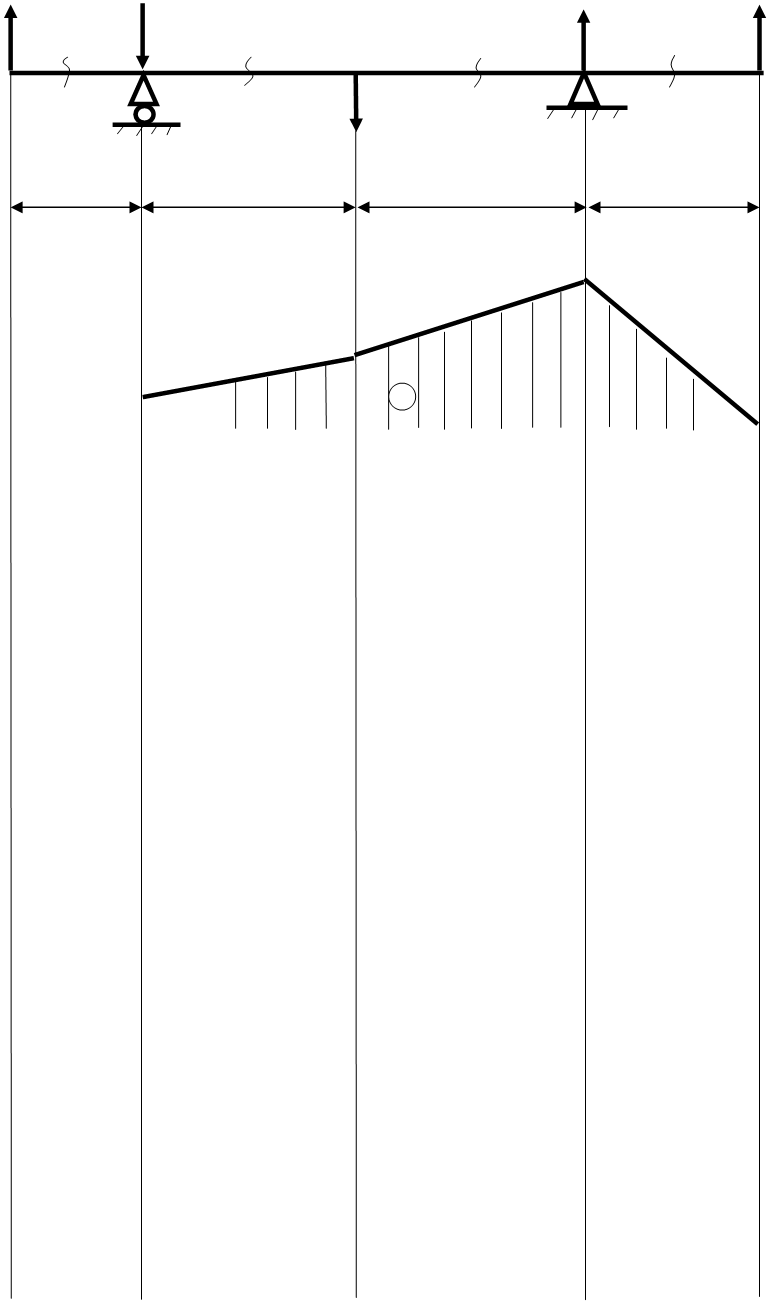

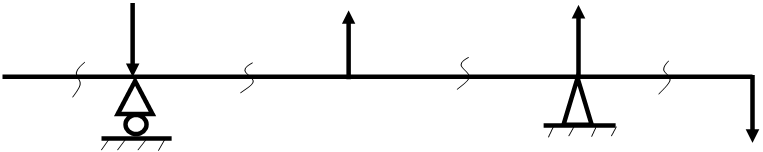

9) Рисуем схему нагрузок в горизонтальной плоскости (смотри графич. лист рис. 6, в) и вычисляем величину опорных реакций:

∑МА = -888∙0.15 + 2856∙0.3 + ВГ∙0.5 - 10995∙0.65 = 0;

ВГ = (888∙0.15 - 2856∙0.3 + 10995∙0.65) / 0.5 = 12846.3 Н;

∑МВ = - 888∙0.65 + АГ∙0.5 - 2856∙0.2 - 10995∙0.15 = 0;

АГ = (888∙0.65 + 2856∙0.2 + 10995∙0.15) / 0.5 = 5595.3 Н;

ПРОВЕРКА:

∑Х = 0;

888 - 5595.3 + 2856 + 12846.3 – 10995 = 0;

0 = 0;

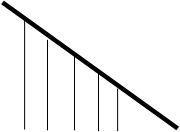

10) Строим эпюру изгибающих моментов в горизонтальной плоскости МГ (рис. 6, в). Сечения обозначены на рис. (6, в).

МГ1 = 888∙0.15 = 133.2 Н∙м;

МГ2 = 888∙0.45 – 5595.3∙0.3 = - 1278.99 Н∙м;

МГ3 = 888∙0.65 – 5595.3∙0.5 + 2856∙0.2 = - 1649.25 Н∙м;

МГ4 = 888∙0.8 – 5595.3∙0.65 + 2856∙0.35 + 12846.3∙0.15 = 0;

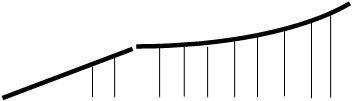

11) Строим эпюру полных изгибающих моментов М. (рис. 6, г).

![]()

![]()

![]()

![]()

![]()

![]()

![]() М1 = МВ12 + МГ12

= 2662

+ 133.22 = 297.5 Н∙м;

М1 = МВ12 + МГ12

= 2662

+ 133.22 = 297.5 Н∙м;

12) Составляем схему моментов (рис. 6, д).

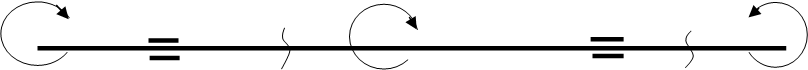

13) Строим эпюру крутящих моментов МК (рис. 6, е).

МК1 = 857.1 Н∙м;

МК2 = 857.1 + 95.2 = 952.3 Н∙м;

14) По эпюрам М и МК устанавливаем опасное сечение в котором:

М = 1875.1 Н∙м;

МК = 952.3 Н∙м;

Это соответствует сечению №3.

15) Вычисляем величину допускаемых напряжений по указанному в задании временному сопротивлению:

[σ] = σВ / n = 900/10 = 90 Н/мм2

16) По третьей теории прочности вычисляем диаметр вала:

|

|||

|

|||

МЭКВ. = М2 + МК2 = 1875.12 + 952.32 = 2103 Н∙м;

|

|||

![]()

![]()

![]()

![]() 3 3

3 3

d = МЭКВ. / 0.1∙[σ] = 2103∙1000 / 0.1∙90 = 62 мм;

По ГОСТ 12080 – 66 выбираем d = 65 мм.

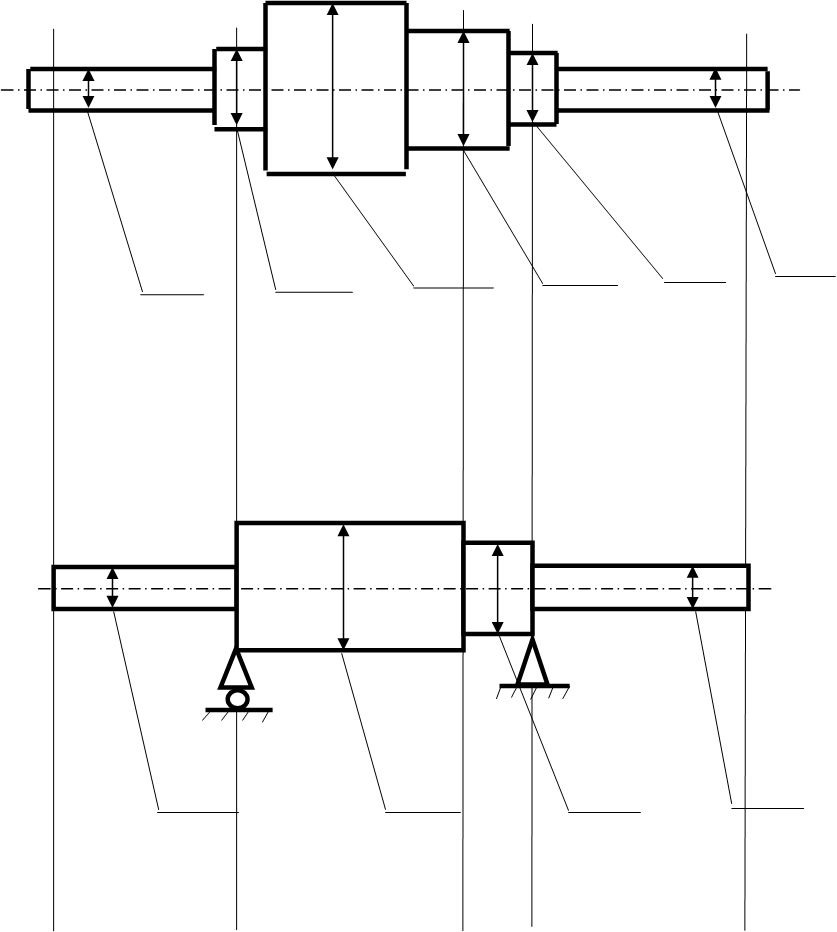

Эпюры размеров вала смотри на графическом листе (рис. 7).

По конструктивным соображениям вал на разных участках по длине имеет разные диаметры. Диаметр вала на других участках выбирают из нормального ряда так, чтобы разность диаметров на соседних участках в зависимости от конструктивного назначения была бы 2….6 мм.

3. Проверка прочности вала при переменных напряжениях.

17) Эту проверку производим по тем же нагрузкам, по которым бал произведен расчет по допускаемым напряжениям. Для расчета используем готовые эпюры на рис. 6. В опасном сечении 3 имеем:

М = 1875.1 Н∙м;

МК = 952.3 Н∙м;

d = 65 мм;

Концентраторами напряжений являются – посадка колец подшипника, шпонка и напряженная посадка шкива.

18) Вычисляем величину номинальных напряжений.

Наибольшее номинальное напряжение от изгибающего момента:

σМ = М/W = М/0.1∙d3 = 1875.1/0.1∙653∙10 –6 = 68.3 МПа;

τ = МК/WР = МК/0.1∙d3 = 952.3/0.1∙653∙10 –6 = 17.3 МПа;

Нормальные напряжения от изгибающего момента при вращении вала меняются по симметрическому циклу.

σmax = 68.3 МПа;

σmin = - 68.3 МПа;

σm = 0;

σa = σm = 68.3 МПа;

R = σmin/σmax = - 68.3/68.3 = - 1;

Касательные напряжения в нереверсивных валах меняются по отнулевому циклу.

τmax = τ = 17.3 МПа;

τmin = 0;

τm = 0.5∙τ = 8.65 МПа;

τa = 0.5∙τ = 8.65 МПа;

R = τmin/τmax = 0;

19) Устанавливаем величину пределов выносливости и коэффициентов :

а. Предел выносливости для стали с σв = 900 МПа (это соответствует стали 45)

σ – 1 = 380 МПа; τ – 1 = 230 МПа;

б. Коэффициенты влияния асимметрии цикла:

ψσ = 0.1; ψτ = 0.05;

в. Концентраторами напряжения в опасном сечении являются посадка колец подшипника, шпонка и напряженная посадка шкива.

Для стали с σв = 900 МПа получим:

для подшипника kσ = 3.00 и kτ = 2.29;

для шпонки kσ = 2.14 и kτ = 2.05;

для посадки kσ = 2.26 и kτ = 1.81;

Для дальнейшего расчета принимаем :

kσ = 3.00 kτ = 2.29

г. Масштабные коэффициенты для d = 65 мм и углеродистой стали :

kM = 0.86 kM| = 0.75

д. Коэффициенты состояния поверхности для чистовой оболочки:

kn = kn| = 0.85

20) Вычисляем фактический основной коэффициент запаса прочности:

nσ = σ – 1 / ψσ ∙ σm + σa ∙ (kσ/km∙kn) = 380/0 + 68.3∙(3/0.86∙0.85) = 1.36

nσ = τ – 1 / ψσ ∙ τm + τa ∙ (kτ/kM|∙kn|) = 280/0.05∙8.65 + 8.65∙(2.29/0.75∙0.85) = 8.89

|

![]() k0 = 1/ 1/nσ2

+ 1/nτ2 ;

k0 = 1/ 1/nσ2

+ 1/nτ2 ;

|

|||

![]()

![]() k0 = 1/ 1/1.362 + 1/8.892

= 1/ 0.553 = 1.34

k0 = 1/ 1/1.362 + 1/8.892

= 1/ 0.553 = 1.34

![]()

![]() 21) Коэффициент запаса прочности

не вышел за допустимые пределы k0 = 1.5 – 1.8 , значит диаметр

вала пересчитывать не надо.

21) Коэффициент запаса прочности

не вышел за допустимые пределы k0 = 1.5 – 1.8 , значит диаметр

вала пересчитывать не надо.

СОДЕРЖАНИЕ

1. Теоретическое введение …………………………………………………….

2. Практический расчет вала …………………………………………………..

1) Определение расчетных нагрузок ……………………………………...

2) Подбор диаметра вала …………………………………………………..

3) Проверка прочности вала при переменных напряжениях ……………

3. Графический лист №1 ………………………………………………………

4. Графический лист №2 ………………………………………………………

Список используемой литературы ……………………………………………

1. Методические указания по выполнению контрольной работы для студентов всех специальностей заочного и очного отделений. Составители: кандидат технических наук, доцент И.П. Боксберг, кандидат технических наук, доцент А.И. Фурин. Отв. Редактор доктор технических наук, профессор В.С. Постоев. Рецензенты: кандидат технических наук, доцент Я.М. Ширяев (ЛТА), старший преподаватель С.Н. Эйгенсон (завод – ВТУЗ при ПО «Ленинградский металлургический завод»).

2. Степин П.А. Сопротивление материалов: Учебник для немашиностроительных специальностей вузов. – 7-е изд. – М.: Высш. школа, 1983. – 303 с., ил.

3. Феодосьев В.И. Сопротивление материалов: Учебник для вузов – 9-е изд., перераб. – М.: Наука. Гл. ред. физ. – мат. Лит. 1986. – 512 с.

4. Куклин Н.Г., Куклина Г.С. Детали машин: Учебник для заочных техникумов/при участии О.Н. Росковой. – 2-е изд., перераб. и доп. – М.: Высш. школа, 1979. – 311 с., ил.

Графический лист №1.

Вертикальная плоскость

|

МВ (Нм)![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

||

|

||

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() МГ (Нм)

МГ (Нм)

|

||

|

|||||||||||||||||||

|

|||||||||||||||||||

Схема моментов

|

|||

|

|||

![]() МК (Нм)

МК (Нм)

Эпюры размеров вала

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.