|

Позиция по схеме |

Наименование параметра |

Интервал изменения параметра |

Контроль |

Регулирование |

|

|

показания |

регистрация |

||||

|

2-1 |

Температура агента сушки |

30-80°С |

+ |

+ |

программное |

|

2-1 |

Влажность агента сушки |

20 - 90% |

+ |

+ |

программное |

|

1-1- 1-6 |

Влажность древесины |

250 - 7% |

+ |

+ |

программное |

|

3-1 |

Расход воды на увлажнение |

- |

- |

программное |

|

|

4-1 |

Расход теплоносителя |

- |

- |

программное |

|

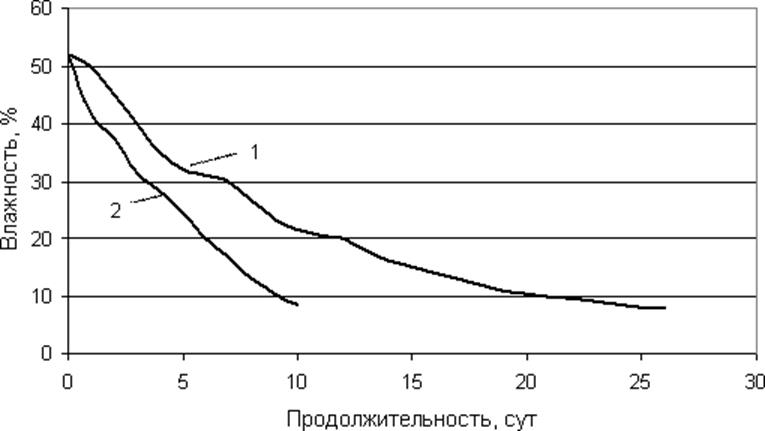

На графике рис. 1 представлены кривые сушки для натуральной древесины дуба и после предварительной химической обработки, толщиной 50 мм, полученные по результатам опытных сушек. Эти кривые отображают закономерность уменьшения средней влажности по сечению материала во время сушки. Из графика видно, что общая продолжительность сушки для пиломатериалов толщиной 50 мм составила 10 суток (при нормативной продолжительности не менее 30 суток).

На графике (рис. 1) нет зоны резкого снижения влажности, а так же горизонтального участка – замедления сушки. В отличие от типичных кривых сушки, где в первый период кривые резко опускаются вниз, что свидетельствует об интенсивности снижения влажности в этот период, а к средине сушки и особенно к концу процесса эта кривая приближается к горизонтали, так как процесс сушки резко замедляется.

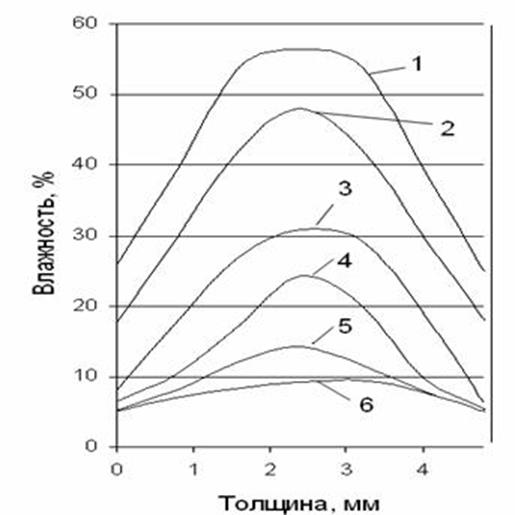

Процесс проходит достаточно равномерно, несколько с большей скоростью в первый период сушки, но на протяжении всего процесса интенсивно, особенно при испарении связанной влаги. По окончании сушки перепад влажности по сечению составил 2.41…2.96 % (рис. 2).

Рисунок 1- Кривые сушки

1 – необработанная древесина дуба; 2 – обработанная древесина дуба

Наряду с сокращением продолжительности сушки вторым критерием оптимизации процесса является величина остаточных внутренних напряжений. Эта часть напряжений в высушенном материале сохраняется даже при равномерном распределении влаги в древесине. Если эти напряжения выше допустимых, древесина деформируется при дальнейшей механической обработке, если же они превышают предел прочности на разрыв поперек волокон, то древесина растрескивается.

Допустимые остаточные напряжения определялись по силовым секциям. Относительная деформация зубцов силовой секции для заготовок толщиной 50 мм составила 1.92…2.0 %, что соответствует второй категории качества. Небольшая величина относительной деформации зубцов силовых секций достигнута несмотря на то, что из технологического процесса сушки заготовок были исключены технологические операции начального прогрева и конечной влаготеплообработки древесины. Все образцы сохранили форму, не коробились, хотя и высыхали свободно, ни у одного из образцов не образовались трещины. Кроме того, даже наличие сердцевины не вызвало растрескивание древесины.

Рисунок 2- Кривые влажности при комбинированной сушке:

1 – более 35 %; 2 – около 30 %; 3 – 18…22 %; 4 – 14…16 %; 5 – 10…12 %; 6 – 6…7 %

Количественная характеристика остаточных напряжений была установлена по методике ГОСТ 11603-73 «Метод определения остаточных напряжений», разработанной Б.Н. Уголевым. Так для древесины дуба толщиной 40 мм величина остаточных напряжений составила 1.8…1.9 МПа, для толщины 50 мм – 2…2.3 МПа.

2.1 Режим “Пуск – Останов”

Запуск установки осуществляется следующим образом, производят включение циркуляционных вентиляторов, которые начинают гонять воздух по сушилке, по истечении определенного времени измеряют температуру и влажность агента. Если данные агента не соответствуют необходимым параметрам, то производят их регулирование, для достижения необходимой температуры используют клапан калориферов, температура и влажность контролируются комбинированным датчиком. Для увеличения влажности агента открывают клапан форсунок, после чего происходит распыление влаги и агент приобретает необходимые характеристики. Далее начинается процесс сушки, температуру и влажность агента доводят до значения характерного для данного вида пиломатериала. Используя данные, поступающие с датчиков, регулирование осуществляется так же при использовании клапанов регулирования. При этом производится постоянный контроль работоспособности клапанов.

Открываются заслонки для отвода влажного воздуха из сушилки. В течение процесса сушки влага постепенного отводится в окружающую среду. В течение всего процесса происходит контроль величины влажности древесины, при достижении необходимой влажности, закрываются заслонки, некоторое время агент продолжает циркулировать по сушильной камере. Когда время закончиться, циркуляционные вентиляторы остановятся. Далее в течение некоторого времени пиломатериал должен находиться в сушильной камере, пока он не остынет.

2.2. Рабочий режим

В рабочем режиме оператор следит за влажностью пиломатериала, информация о которой поступает на дисплей ЭВМ, при необходимости он может перевести режимы из автоматического в ручной, далее производить все операции в ручном режиме, регулирование температуры, влажности, так же оператор наблюдает за работоспособностью циркуляционных вентиляторов, информация о которых так же поступает на дисплей ЭВМ. В компетенцию оператора входит выбор режимов сушки, для определенного вида древесины.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.