В любом автоматизированном технологическом процессе осуществляется контроль и регулирование определенных технологических параметров с тем, чтобы обеспечить высокое качество выпускаемой продукции. Для осуществления контроля и регулирования технологических параметров используются различные измерительные, преобразующие, регулирующие и др. устройства автоматизации. Для того чтобы контроль (либо регулирование) обеспечивался с заданной точностью необходимо произвести расчет устройства с учетом технологических параметров и по данным расчета произвести выбор определенного устройства.

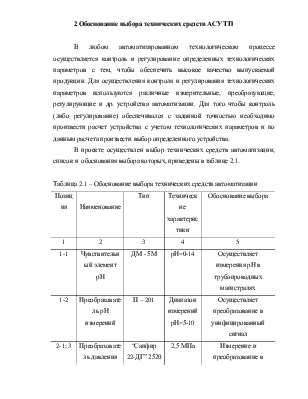

В проекте осуществлен выбор технических средств автоматизации, список и обоснования выбора которых, приведены в таблице 2.1.

Таблица 2.1 – Обоснование выбора технических средств автоматизации

|

Позиция |

Наименование |

Тип |

Технические характеристики |

Обоснование выбора |

||

|

1 |

2 |

3 |

4 |

5 |

||

|

1-1 |

Чувствительный элемент рН |

ДМ - 5М |

рН=0-14 |

Осуществляет измерения рН в трубопроводных магистралях |

||

|

1-2 |

Преобразователь рН измерений |

П – 201 |

Диапазон измерений рН=5-10 |

Осуществляет преобразование в унифицированный сигнал |

||

|

2-1; 3 |

Преобразователь давления |

“Сапфир 22-ДГ” 2520 |

2,5 МПа |

Измерение и преобразование в унифицированный выходной сигнал |

||

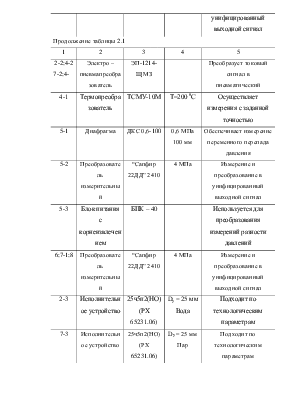

|

Продолжение таблицы 2.1 |

||||||

|

1 |

2 |

3 |

4 |

5 |

||

|

2-2;4-2 7-2;4- |

Электро – пневмапреобразователь |

ЭП-1214-ЩМЗ |

Преобразует токовый сигнал в пневматический |

|||

|

4-1 |

Термопреобразователь |

ТСМУ-10М |

Т=200 0С |

Осуществляет измерения с заданной точностью |

||

|

5-1 |

Диафрагма |

ДКС 0,6-100 |

0,6 МПа 100 мм |

Обеспечивает измерение переменного перепада давления |

||

|

5-2 |

Преобразователь измерительный |

“Сапфир 22ДД” 2410 |

4 МПа |

Измерение и преобразование в унифицированный выходной сигнал |

||

|

5-3 |

Блок питания с корнеизвлечением |

БПК – 40 |

Используется для преобразования измерений разности давлений |

|||

|

6;7-1;8 |

Преобразователь измерительный |

“Сапфир 22ДД” 2410 |

4 МПа |

Измерение и преобразование в унифицированный выходной сигнал |

||

|

2-3 |

Исполнительное устройство |

25ч5п2(НО) (РХ 65231.06) |

Dy = 25 мм Вода |

Подходит по технологическим параметрам |

||

|

7-3 |

Исполнительное устройство |

25ч5п2(НО) (РХ 65231.06) |

Dy = 25 мм Пар |

Подходит по технологическим параметрам |

||

|

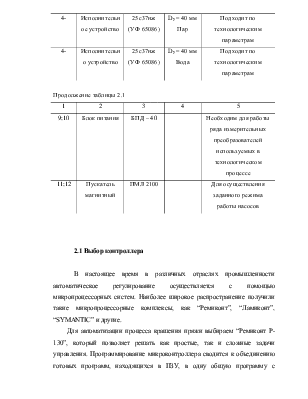

4- |

Исполнительное устройство |

25с37нж (УФ 65086) |

Dy = 40 мм Пар |

Подходит по технологическим параметрам |

||

|

4- |

Исполнительно устройство |

25с37нж (УФ 65086) |

Dy = 40 мм Вода |

Подходит по технологическим параметрам |

||

|

Продолжение таблицы 2.1 |

||||||

|

1 |

2 |

3 |

4 |

5 |

||

|

9;10 |

Блок питания |

БПД – 40 |

Необходим для работы ряда измерительных преобразователей используемых в технологическом процессе |

|||

|

11;12 |

Пускатель магнитный |

ПМЛ 2100 |

Для осуществления заданного режима работы насосов |

|||

В настоящее время в различных отраслях промышленности автоматическое регулирование осуществляется с помощью микропроцессорных систем. Наиболее широкое распространение получили такие микропроцессорные комплексы, как “Ремиконт”, “Ламиконт”, “SYMANTIC” и другие.

Для автоматизации процесса крашения пряжи выбираем “Ремиконт Р-130”, который позволяет решать как простые, так и сложные задачи управления. Программирование микроконтроллера сводится к объединению готовых программ, находящихся в ПЗУ, в одну общую программу с помощью специальной программы конфигурирования. Путем последовательного нажатия определенных клавиш извлекаются необходимые алгоритмы в которых устанавливаются нужные параметры настройки.

Ремиконт Р-130 – это компактный малоканальный, многофункциональной микропроцессорный контроллер предназначенный для автоматического регулирования и логического управления техническими объектами и технологическими процессами. В виду своих особенностей контроллер позволяет экономно управлять небольшими агрегатами.

2.5.2 Программирование контроллера

- тестирование;

- установка приборных параметров;

- задание системных параметров;

- размещение алгоритмов в алгоблоках;

- конфигурирование;

- настройка параметров алгоблоков;

- задание начальных условий;

- работа с ППЗУ.

Рассмотрим выполнение данных процедур для первого контроллера. Процедуры для второго контроллера выполняются аналогично, поэтому его настройка в проекте приведена не будет.

1. В процедуре тестирования проверяется работоспособность устройств микроконтроллера – ПЗУ, ОЗУ, интерфейсный канал, пульт настройки, лицевая панель и т. д. В процессе проектирования данная процедура не рассматривается.

2. Процедура “приборные параметры” предназначена для задания общих параметров контроллера, таких как комплектность, диапазон времени, “обнуление”, время цикла и др. выполняемая в данной процедуре последовательность операций и характеризующие их параметры, являются общими для всех алгоблоков, т.е. для контроллера в целом. В процедуру входят следующие операции:

а) вводим установку стандартной конфигурации для аналогового регулирования 01;

б) при задании комплектности для 11 модели, вводим 11;

в) для установки кода запрета на изменение параметров, вводим 00;

г) устанавливаем младший диапазон времени (с, мин), вводим 00;

д) вводим 1,8 для установки времени цикла на 1,8 с;

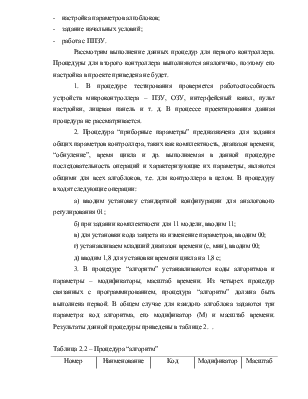

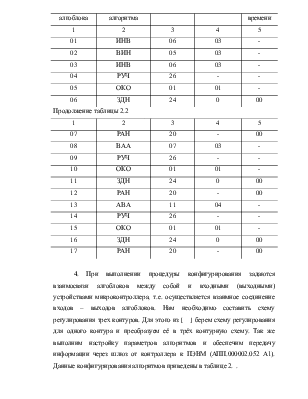

3. В процедуре “алгоритм” устанавливаются коды алгоритмов и параметры – модификаторы, масштаб времени. Из четырех процедур связанных с программированием, процедура “алгоритм” должна быть выполнена первой. В общем случае для каждого алгоблока задаются три параметра: код алгоритма, его модификатор (М) и масштаб времени. Результаты данной процедуры приведены в таблице 2. .

Таблица 2.2 – Процедура “алгоритм”

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.