При модернизации системы управления необходимо устранить недостатки работы существующей системы управления в рабочем, аварийном режимах и в режиме пуск-останов. После модернизации система управления должна обеспечивать управление процессом в автоматическом и в ручном режимах, сигнализацию о выходе из строя какого-либо оборудования, параметров объектов регулирования и полную наглядность хода всего технологического процесса.

Управление процессом должно быть обеспечено как в ручном, так и в автоматическом режиме с ЭВМ оператора-технолога, и передача необходимых данных в диспетчерскую, а также прием с диспетчерской данных.

Модернизация должна быть проведена с использованием современных зарубежных и отечественных средств автоматизации: контроллеров, датчиков, преобразователей, исполнительных устройств.

6 Техническое задание на модернизацию системы управления.

При модернизации системы управления необходимо устранить недостатки работы существующей системы управления в рабочем, аварийном режимах и в режиме пуск-останов. После модернизации система управления должна обеспечивать управление процессом в автоматическом и в ручном режимах, сигнализацию о выходе из строя какого-либо оборудования, параметров объектов регулирования и полную наглядность хода всего технологического процесса.

Управление процессом должно быть обеспечено как в ручном, так и в автоматическом режиме с ЭВМ оператора-технолога, и передача необходимых данных в диспетчерскую, а также прием с диспетчерской данных.

Модернизация должна быть проведена с использованием современных зарубежных и отечественных средств автоматизации: контроллеров, датчиков, преобразователей, исполнительных устройств.

Данные для расчета:

Коэффициенты усиления К1=13

К2=18,5

Постоянные времени: Т=16

Т1=4.9

Т2=24

Время запаздывания: t1=3,61; t2=7,22

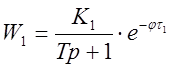

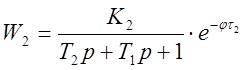

Передаточные функции:

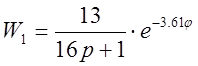

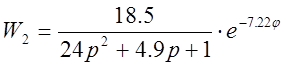

Подставляя данные в передаточные функции, получим:

и

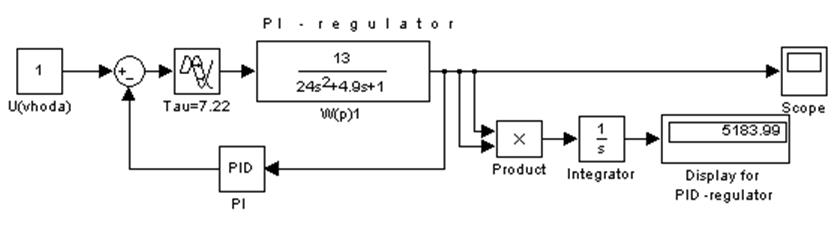

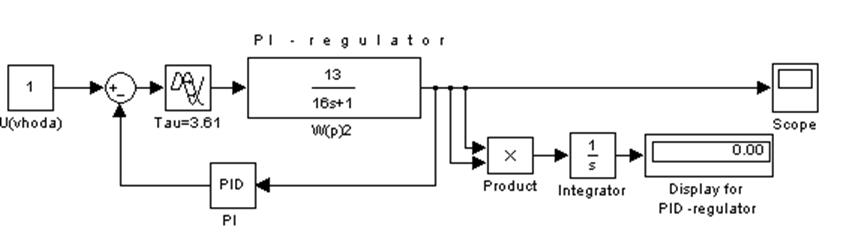

Составим модели для основного и вспомогательного регулятора. И определим С1крит для основного и вспомогательного регулятора (с помощью линейного анализа пакета MatLab 6.5)

Рисунок 7.1 – Модель для основного регулятора в среде Simulink.

Рисунок 7.2 – Модель для вспомогательного регулятора в среде Simulink

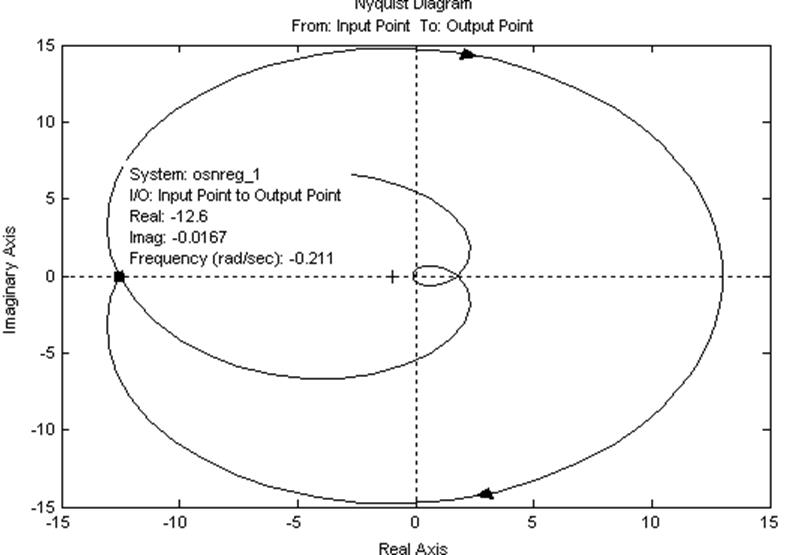

Рисунок 7.3 - АФЧХ для определения параметров основного регулятора

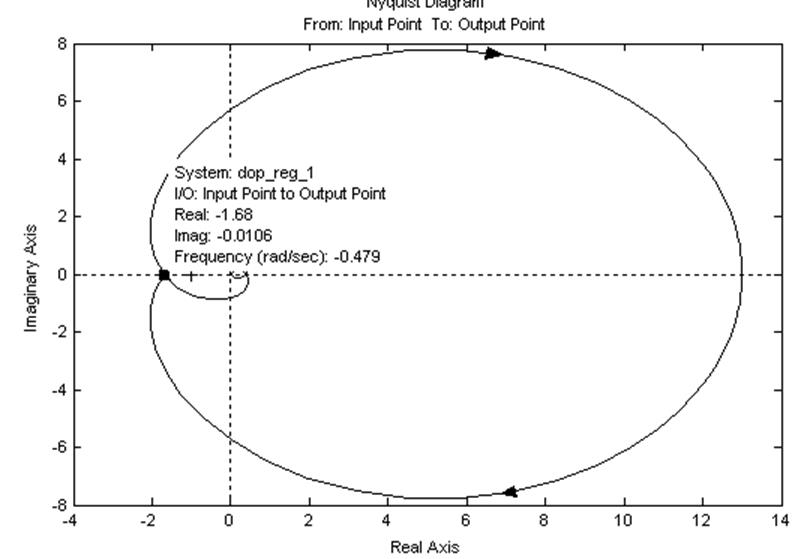

Рисунок 7.4 - АФЧХ для определения параметров вспомогательного регулятора

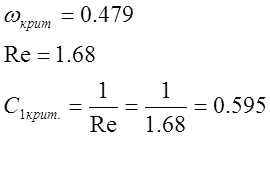

Определим настройки для основного ПИ-регулятора

Критическая частота, действительная часть и граница устойчивости для основного регулятора будут равны (рисунок 7.3):

Параметры настройки определим следующим способом:

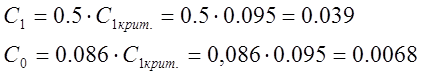

Определим настройки для дополнительного П-регулятора.

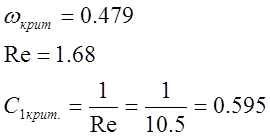

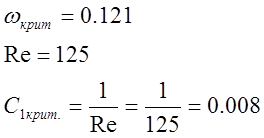

Критическая частота, действительная часть и граница устойчивости для основного регулятора будут равны (рисунок 7.4):

![]()

Параметры настройки определим следующим способом:

Данные расчета каскадной АСР сведем в таблицу:

Таблица 7.1 - Параметры регуляторов каскадной АСР

|

Тип регулятора |

|

|

С1 |

С0 |

|

ПИ |

0,21 |

0,595 |

0,039 |

0,0068 |

|

П |

0,479 |

0,079 |

0,2976 |

---------- |

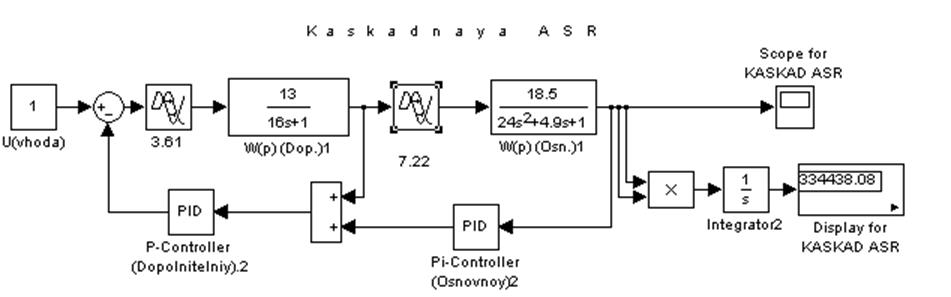

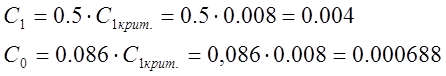

Теперь, реализуем нашу АСР в среде Simulink (MatLab 6.5):

Рисунок 7.5 – Модель каскадной АСР в среде Simulink.

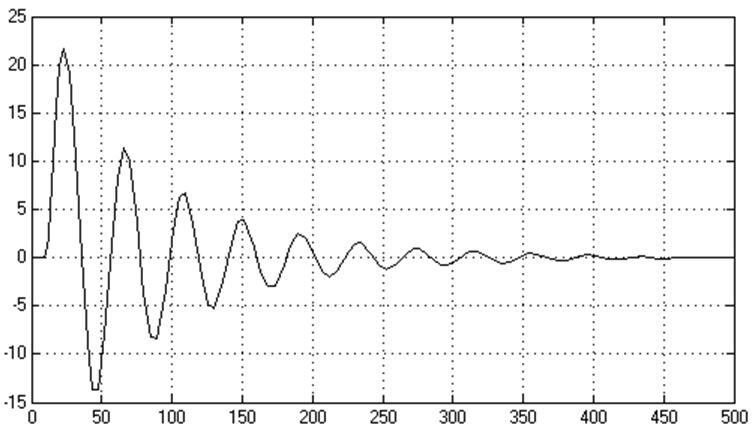

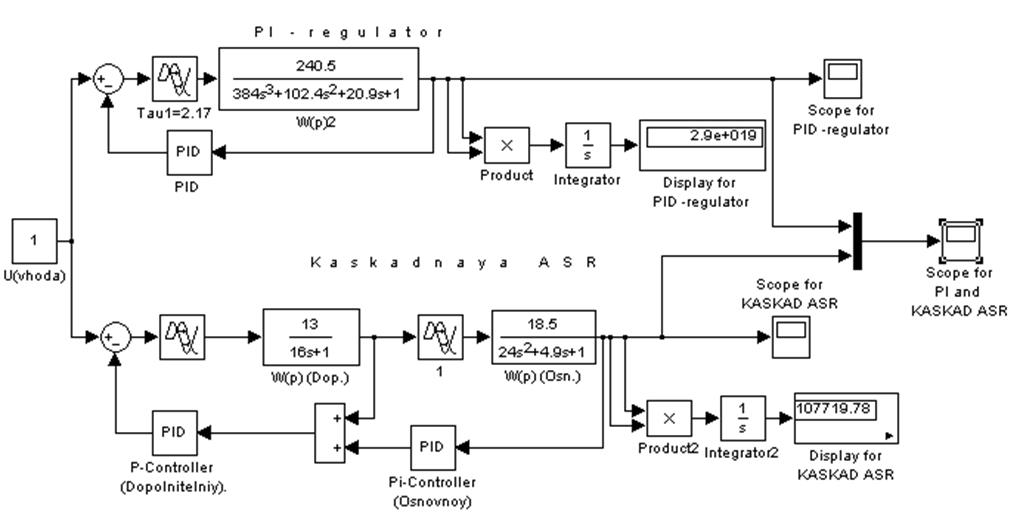

Рисунок 7.6 - Процесс регулирования каскадной АСР.

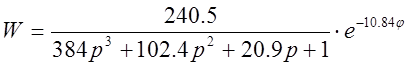

Перемножив W1 и W2 получим передаточную функцию следующего вида:

Составим модель регулятара. И определим С1крит (с помощью линейного анализа пакета MatLab 6.5)

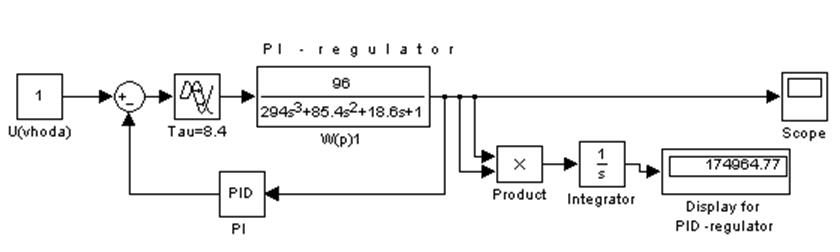

Рисунок 7.7 – Модель ПИ-регулятора в среде

Simulink.

Рисунок 7.7 – Модель ПИ-регулятора в среде

Simulink.

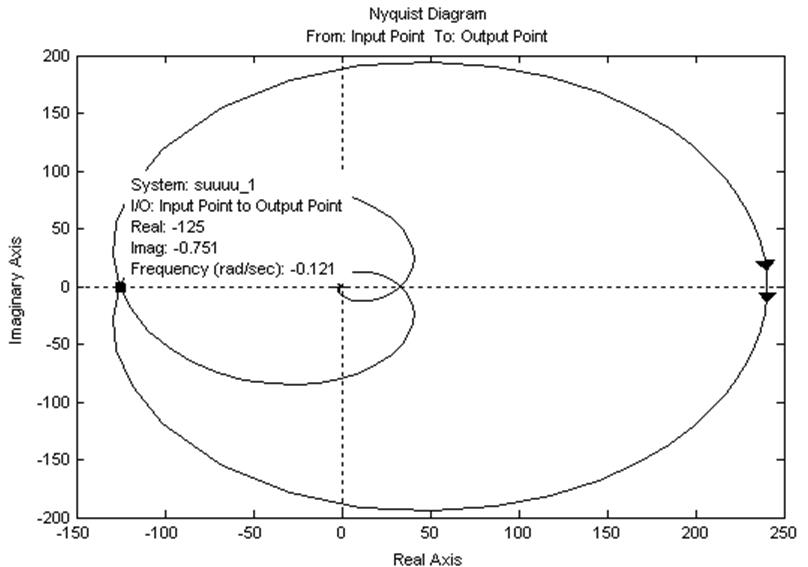

Рисунок 7.8 - АФЧХ для определения параметров регулятора

Определим настройки ПИ-регулятора

Критическая частота, действительная часть и граница устойчивости для основного регулятора будут равны (рисунок 7.3):

Параметры настройки определим следующим способом:

Сравним:

Рисунок 7.9 – Модель ПИ-регулятора и каскадной АСР в

среде Simulink.

Рисунок 7.9 – Модель ПИ-регулятора и каскадной АСР в

среде Simulink.

Рисунок 7.10 - Процесс регулирования ПИ-регулятора и каскадной АСР .

В курсовом проекте проанализирована существующая система управления процессом получения спирта. На основе анализа рассмотрены недостатки системы управления и возможная модернизация, позволяющая устранить недостатки. Проведен расчет настроек основного и вспомогательного регуляторов каскадной АСР.

1 Проектирование систем автоматизации: Методические указания по курсовому проектированию для студентов специальности 21 0200 всех форм обучения. – Красноярск: СибГТУ, 1999. – 60 с.

2 Технологический регламент: Брагоректификационного отделения спиртового производства, 1994г.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.