Реферат

В данном курсовом проекте приведена характеристика выпускаемой продукции, рассчитана производственная программа на производство фанеры марки ФК из таких пород древесины, как пихта и береза. Так же произведен расчет расходов сырья и материалов, технологические расчеты цеха склеивания фанеры. Проект содержит описание технологического процесса изготовления фанеры.

Курсовой проект содержит расчетно-пояснительную записку из листов машинописного текста, таблиц, литературных источников и графическую часть, представленную на 1 листе формата А-1.

Содержание

Введение………………………………………………………………..

1 Характеристика выпускаемой продукции………………………….

2 Расчет производственной программы………………………………

2.1 Расчет годового фонда рабочего времени оборудования………

2.2 Расчет фанерного производства………………………………….

3 Расчет расхода сырья и материалов…………………………………

3.1 Пооперационный расчет расхода сырья…………………………

3.2 Расчет расхода клеевых материалов……………………………..

3.3 Баланс сырья и продукции……………………………………….

3.4 Сводная ведомость расхода сырья и продукции……………….

4 Технологические расчеты цеха склеивания фанеры……………..

4.1 Обоснование режимов склеивания фанеры……………………..

4.2 Расчет количества прессового оборудования фанеры………….

4.3 Диаграмма прессования…………………………………………..

4.4 Расчет количества оборудования для нанесения клея,

сборки и подпрессовки фанеры…………………………….........

4.5 Расчет оборудования для обработки оборудования

готовой продукции…………………………………………………

4.6 Расчет складских помкщений…………………………………..

5 Описание технологического процесса………………………….

5.1 Описание цеха подготовки сырья, лущения

и обработки шпона…………………………………………………

5.2 Описание цеха изготовления фанеры…………………………….

Заключение………………………………………………………………

Список используемой литературы……………………………………..

Введение

В настоящее время промышленное производство фанеры развивается сравнительно низкими темпами, и в очень значительной степени уступает уровню, достигнутому классическими методами изготовления фанерной продукции. Основные причины такого положения скрыты в физическом, а зачастую и в моральном износе оборудования, а результат недостаточная механизация трудоемких операций и процессов, неэффективное использование сырья и материалов. Не последнюю роль играет довольно слабая организационно-технологическая структура. Совокупность этих факторов приводит к тому, что в современной России фанерное производство в значительной степени уступает производству пиломатериалов, древесностружечных плит. Однако несмотря на трудоемкость производственных процессов, большой расход энергоресурсов и как следствие достаточно высокой себестоимости, фанерное производство за счет высокой эффективности использования продукции, занимает одно из главных мест в структуре лесопереработки и имеет хорошие перспективы развития.

1 Характеристика выпускаемой продукции

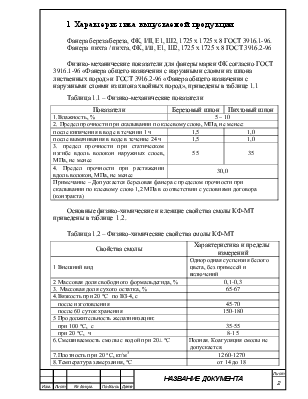

Фанера береза/береза, ФК, I/II, Е1, Ш2, 1725 х 1725 х 8 ГОСТ 3916.1-96.

Фанера пихта / пихта, ФК, I/II, Е1, Ш2, 1725 х 1725 х 8 ГОСТ 3916.2-96

Физико-механические показатели для фанеры марки ФК согласно ГОСТ 3916.1-96 «Фанера общего назначения с наружными слоями из шпона лиственных пород» и ГОСТ 3916.2-96 «Фанера общего назначения с наружными слоями из шпона хвойных пород», приведены в таблице 1.1

Таблица 1.1 – Физико-механические показатели

|

Показатели |

Березовый шпон |

Пихтовый шпон |

|

1.Влажность, % |

5 – 10 |

|

|

2. Предел прочности при скалывании по клеевому слою, МПа, не менее: |

||

|

после кипячения в воде в течении 1 ч |

1,5 |

1,0 |

|

после вымачивания в воде в течение 24 ч |

1,5 |

1,0 |

|

3. предел прочности при статическом изгибе вдоль волокон наружных слоев, МПа, не менее |

55 |

35 |

|

4. Предел прочности при растяжении вдоль волокон, МПа, не менее |

30,0 |

|

|

Примечание – Допускается березовая фанера с пределом прочности при скалывании по клеевому слою 1,2 МПа в соответствии с условиями договора (контракта) |

||

Основные физико-химические и клеящие свойства смолы КФ-МТ приведены в таблице 1.2.

Таблица 1.2 – Физико-химические свойства смолы КФ-МТ

|

Свойства смолы |

Характеристика и пределы измерений |

|

1 Внешний вид |

Однородная суспензия белого цвета, без примесей и включений |

|

2 Массовая доля свободного формальдегида, % |

0,1-0,3 |

|

3. Массовая доля сухого остатка, % |

65-67 |

|

4.Вязкость при 20 °С по ВЗ-4, с |

|

|

после изготовления |

45-70 |

|

после 60 суток хранения |

150-180 |

|

5 Продолжительность желатинизации: |

|

|

при 100 °С, с |

35-55 |

|

при 20 °С, ч |

8-15 |

|

6.Смешиваемость смолы с водой при 20± °С |

Полная. Коагуляция смолы не допускается. |

|

7.Плотность при 20 °С, кг/м3 |

1260-1270 |

|

8.Температура замерзания, °С |

от 14 до 18 |

2 Расчет производственной программы

2.1 Расчет годового фонда рабочего времени оборудования

Для выполнения задания по выпуску фанеры применяется 3х сменный режим работы при пятидневной рабочей неделе с продолжительностью одной смены 7,69 часа [1, с 115].

Годовой фонд рабочего времени оборудования Тэ , ч, рассчитывается по формуле

![]()

(2.1)

где Nкал – число календарных дней,

Nкр – число дней на капитальный ремонт,

Nпр – число праздничных дней,

Тсм – средняя продолжительность смены,

п – количество смен в сутки.

Для дальнейших расчетов принимаем следующие условия: Nкал = 365 дней, Nпр = 9 дней на 2005 год, Nкр = 10 дней.

![]()

2.2 Расчет фанерного пакета

Для получения фанеры заданной толщины сборки пакетов. Номинальные толщины листов шпона устанавливаются расчетным путем, исходя из нормативных значений упрессовки.

Толщина пакета перед склеиванием определяется по формуле

(2.2)

где Sф – номинальная толщина фанеры, мм

У – упрессовка древесины при склеивании листов шпона в пакете, %

Согласно задания принимаем Sф = 8 мм, Уберезы = 10 %, Упихты = 12 % [1, с 35].

Принимаем толщину пакета перед склеиванием Sп (береза)= 8,8 мм, Sп (пихта)= 9,0 мм.

Расчетная упрессовка древесины при склеивании шпона в пакете, %, рассчитываем по формуле

(2.3)

Для достижения стандартной толщины, фанеру нужно дополнительно упрессовать на 9,09 % и 11,11 % для березы и пихты соответственно.

Толщина шпона при использовании одной породы древесины в равнослойном пакете , мм, рассчитывается по формуле

(2.4)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.