В соответствии с данными об интенсивности отказов (таблица 2.1) определим показатели безотказности:

а) суммарная интенсивность отказов

,

(3)

,

(3)

Рисунок 2.1 – Принципиальная электрическая схема управления приводом конвейера

б) средняя наработка на отказ

,ч,

(4)

,ч,

(4)

где ![]() - суммарная интенсивность отказов,

- суммарная интенсивность отказов,

в) вероятность безотказной работы

![]() ,

(5)

,

(5)

где t – интервал времени 1000, 3000, 7000, 10000, 14000,

![]() 0,833;

0,833;

![]() 0,689;

0,689;

![]() 0,42;

0,42;

![]() 0,29;

0,29;

![]() 0,176;

0,176;

г) вероятность отказов

![]() ,

(6)

,

(6)

![]() 0,167;

0,167;

![]() 0,311;

0,311;

![]() 0,58;

0,58;

![]() 0,71;

0,71;

![]() 0,824;

0,824;

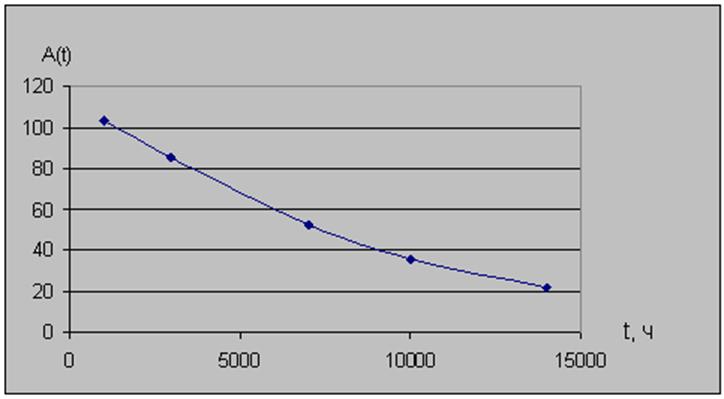

д) частота отказов

![]() , (7)

, (7)

![]() 103,2

103,2![]() ;

;

![]() 85,39

85,39![]() ;

;

![]() 52,05

52,05![]() ;

;

![]() 35,94

35,94![]() ;

;

![]() 21,81

21,81![]() .

.

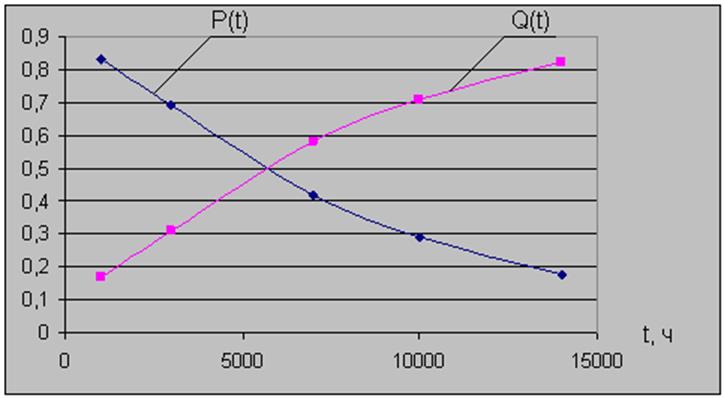

По данным расчетам построим график зависимостей показателей безотказности от времени (рисунок 2.2, 2.3):

Рисунок 2.2 – Показатели безотказности системы управления.

Рисунок 2.3 – Частота отказов системы управления.

Преобразуем принципиальную электрическую схему (рисунок 2.1) в структурную схему надёжности (рисунок 2.4).

Рисунок 2.4 – Структурная схема надежности

![]()

![]()

Для расчета показателя безотказности в системе с последовательным соединением элементов используют теорему умножения вероятностей срабатывания системы, согласно которой вероятность совместного появления независимых событий равна произведению вероятностей этих событий, формула (2).

Для расчета показателя безотказности в системе с параллельным соединением элементов используют теорему умножения вероятностей отказа системы, согласно которой вероятность отказа системы равна произведению вероятностей отказов элементов, т.е.

(8)

(8)

Выразим вероятность события через вероятность отказа

(9)

(9)

Рассмотрим часть структурной схемы, которая отвечает за ручной местный режим работы системы (рисунок 2.5)

|

Рисунок 2.5 – Структурная схема надежности ручного местного режима.

Для расчета показателя безотказности системы представленной на рисунке 2.5 необходимо ее преобразовать по формуле (9):

Р4-7 = 1 - (1 – Р4)∙(1 – Р7),

Р47 = 1- (1-0,9993)∙(1 – 0,9997) = 0,9999;

Р17-19 = 1 - (1 – Р17)∙(1 – Р19),

Р17-19 = 1- (1-0,9997)∙(1 – 0,9997) = 0,9999;

Р20-22 = 1 - (1 – Р20)∙(1 – Р22),

Р20-22 = 1- (1-0,9997)∙(1 – 0,999) = 0,9999.

|

РА=Р1∙Р2∙Р3∙Р4-7∙Р5∙Р6=0,9995∙0,9993∙0,9998∙0,9999∙0,99∙0,998=0,9865;

РВ=Р15∙Р16=0,9993∙0,9998=0,9991;

РС=Р17-19∙Р18=0,9999∙0,999=0,9989;

РD=Р20-22∙Р21=0,9999∙0,999=0,9989.

|

Рисунок 2.6 – Преобразованная структурная схема надежности ручного местного режима.

Расчет безотказности структурной схемы надежности местного режима по формуле (2):

- без проводов и соединительных разъемов

![]() 1-(1-РА)∙(1-РB)∙(1-PC)∙(1-PD);

1-(1-РА)∙(1-РB)∙(1-PC)∙(1-PD);

![]() 1-(1-0,9865) ∙ (1-0,9991) ∙ (1-0,9989) ∙ (1-0,9989)=0,9999

1-(1-0,9865) ∙ (1-0,9991) ∙ (1-0,9989) ∙ (1-0,9989)=0,9999

- с проводами и соединительными разъемами

![]() 0,9999 ∙

0,9999 ∙ ![]() ∙

0,9985 = 0,99.

∙

0,9985 = 0,99.

Из

результатов расчёта видно, что (при t = 1000 ч) ![]() ,

следовательно, система удовлетворяет требованиям надёжности.

,

следовательно, система удовлетворяет требованиям надёжности.

Рассматривать структурную часть схемы, которая отвечает за дистанционное управление конвейером не имеет смысла т.к. она аналогична местному режиму работы системы.

Рассмотрим часть структурной схемы, которая отвечает за автоматический режим работы системы (рисунок 2.7)

|

Рисунок 2.7 – Структурная схема надежности режима автоматического управления.

Для расчета показателя безотказности системы представленной на рисунке 2.7 необходимо ее преобразовать по формулам (2) и (9):

РА = Р14 ∙ Р15;

РА = 0,951 ∙ 0,9998 = 0,9508;

РB = Р11 ∙ Р12 ∙ Р5∙ Р6;

РB = 0,9998 ∙ 0,9997 ∙ 0,99 ∙ 0,9998 = 0,9893.

|

Рисунок 2.8 – Структурная схема надежности режима автоматического управления с параллельным преобразованием элементов.

РC = 1 –(1- РA)(1 – РB);

РC = 1 –(1- 0,9508)(1 – 0,9893) = 0,9994.

|

Рисунок 2.11 – Структурная схема надежности режима автоматического управления с последовательным преобразованием элементов

Расчет безотказности структурной схемы надежности режима автоматического управления по формуле (2):

- без проводов и соединительных разъемов

![]() 0,9995 ∙ 0,9993 ∙ 0,9994 = 0,9982;

0,9995 ∙ 0,9993 ∙ 0,9994 = 0,9982;

- с проводами и соединительными разъемами

![]() 0,9982 ∙

0,9982 ∙ ![]() ∙

0,9985 = 0,9871.

∙

0,9985 = 0,9871.

Из результатов расчёта видно, что (при t = 1000 ч) ![]() , следовательно, система

удовлетворяет требованиям надёжности.

, следовательно, система

удовлетворяет требованиям надёжности.

Для создания высокоэффективных систем необходимо, чтобы элементы и система обладали высокими показателями надёжности, достаточными для практически безотказной эксплуатации.

Анализируя структурную схему надёжности (рисунок 1.2), можно сделать вывод о том, что система не удовлетворяет требованиям надежности и слабым звеном этой схемы является ТСМ.

Из структурной схемы (рисунок 2.4) видно, что при отказе звеньев Р1 , Р2 , Р5, Р6 произойдёт отказ всей системы, так как этими элементами являются предохранитель, кнопка стоп, магнитный пускатель и контакты теплового реле. При отказе остальных элементов структурной схемы (рисунок 2.4) произойдёт лишь частичный отказ системы, так как можно воспользоваться одним из режимов управления (местный, дистанционный или автоматический), либо отказ элементов не окажет существенного влияния на работоспособность системы.

Проанализировав каждый из режимов управления системы, делаем вывод о том, что они удовлетворяют требованиям надежности. Самыми надежными режимам является автоматический, а потом дистанционный.

В расчётно-графической работе были составлены функциональная схема регулирования температуры в плавильном баке и принципиальная электрическая схема управления приводом конвейера, по которым составлены структурные схемы надёжности и произведен анализ надежности, построены графики зависимостей показателей надёжности от времени.

1 Зингель, Т.Г. Приборы и средства автоматизации [Текст]: справочное пособие к практическим занятиям, курсовому и дипломному проектированию для студентов всех специальностей и форм обучения / Т.Г. Зингель. – Красноярск: СибГТУ, 2000. – 260 с.

2 Тарченков, В.Ф. Надёжность систем автоматизации [Текст]: программа и задания на расчётно – графическую работу для студентов специальности 21.02.00 / В.Ф.Тарченков. – Красноярск: СибГТУ, 2001. – 40 с.

3 Тарченков, В.Ф. Надёжность систем автоматизации [Текст]: учебное пособие для студентов специальности 21.02.00 всех форм обучения / В.Ф.Тарченков. – Красноярск: СибГТУ, 1998. – 116 с.

4 Байков А.К. Автоматизация производства целлюлозы [Текст]: учебное пособие для профтехучилищ. – М.: Лесн.пром-сть, 1989.-224 с .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.