2.1. Возможные способы разработки управляющих программ

для станков с ЧПУ

Управляющие программы для обработки деталей на станках с ЧПУ могут разрабатываться следующими способами:

· Ручным способом;

· Подготовка управляющих программ с применением систем автоматического программирования (САП);

· Программирование с применением систем CAD/CAM;

· Диалоговое программирование непосредственно с пульта управления станком.

· В процессе сканирования (оцифровывания) существующей модели.

Каждый из этих способов в той или иной степени находит применение.

2.2. РУЧНОЕ ПРОГРАММИРОВАНИЕ

Ручное программирование является весьма утомительным занятием. Однако все программисты-технологи обязаны иметь хорошее понимание техники ручного программирования независимо от того, действительно ли ручное программирование ими используется.

Можно сопоставить ручное программирование для ЧПУ с

выполнением арифметических вычислений при помощи ручки и бумаги в

противоположность вычислениям на электронном калькуляторе. Преподаватели

математики единодушно соглашаются с тем, что школьники сначала должны научиться

выполнять арифметические вычисления вручную. И только потом использовать

калькулятор для того, чтобы ускорить процедуру нудных вычислений.

Все еще остается немало предприятий, в которых применяют

исключительно ручное программирование для станков с ЧПУ. Действительно, если на

предприятии используются несколько станков с ЧПУ, а изготавливаемые детали

предельно просты, то грамотный технолог-программист с великолепной техникой

ручного программирования будет способен превзойти по производительности труда

программиста-технолога, использующего автоматизированные средства

программирования.

10

Наконец, даже в случае применения автоматизированных систем программирования нередко возникает потребность коррекции кадров УП вследствие обнаружения ошибок на этапе отработки и проверки программы. Также, общепринятой является коррекция кадров УП после ряда первых пробных прогонов на станке с ЧПУ. Если для выполнения этих, часто элементарных корректировок программист должен опять использовать автоматизированные средства программирования, то это неоправданно удлинит процесс подготовки производства.

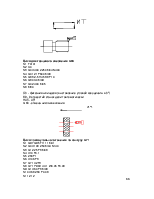

Программист должен хорошо представлять возможности того станка, для которого разрабатывается УП. Информация, поясняющая конструкцию станка, обычно приводится в сопроводительной документации на станок. В документации можно найти ответы на большинство вопросов о характеристиках станка и о его конструкции. Например:

1. Каковы максимальные обороты шпинделя станка?

2. Сколько диапазонов скоростей имеет шпиндель?

3. Сколь велика мощность приводного электродвигателя для каждой из координатных осей?

4. Каково максимальное расстояние перемещения инструмента или стола вдоль каждой координатной оси?

5. Сколько инструментов может поместиться в инструментальной головке (магазине)?

6. Какова наибольшая скорость резания?

Это всего лишь малая часть вопросов, которые нужно хорошо представлять себе перед тем, как начать работать с любым новым станком с ЧПУ. Кроме всего прочего, программист-технолог должен познакомиться с дополнительными компонентами станка с ЧПУ. В ряде случаев дополнительные узлы могут быть изготовлены производителем станка, а в других - сторонними организациями. В любом случае нужно внимательно изучить руководство по дополнительным элементам оборудования с ЧПУ.

К числу дополнительных элементов станка относятся: измерители длины рабочей части инструмента, устройства смены паллет, устройство очистки и охлаждения смазочно-охлаждающей жидкости и многое другое. Список дополнительного оборудования непрерывно пополняется.

11

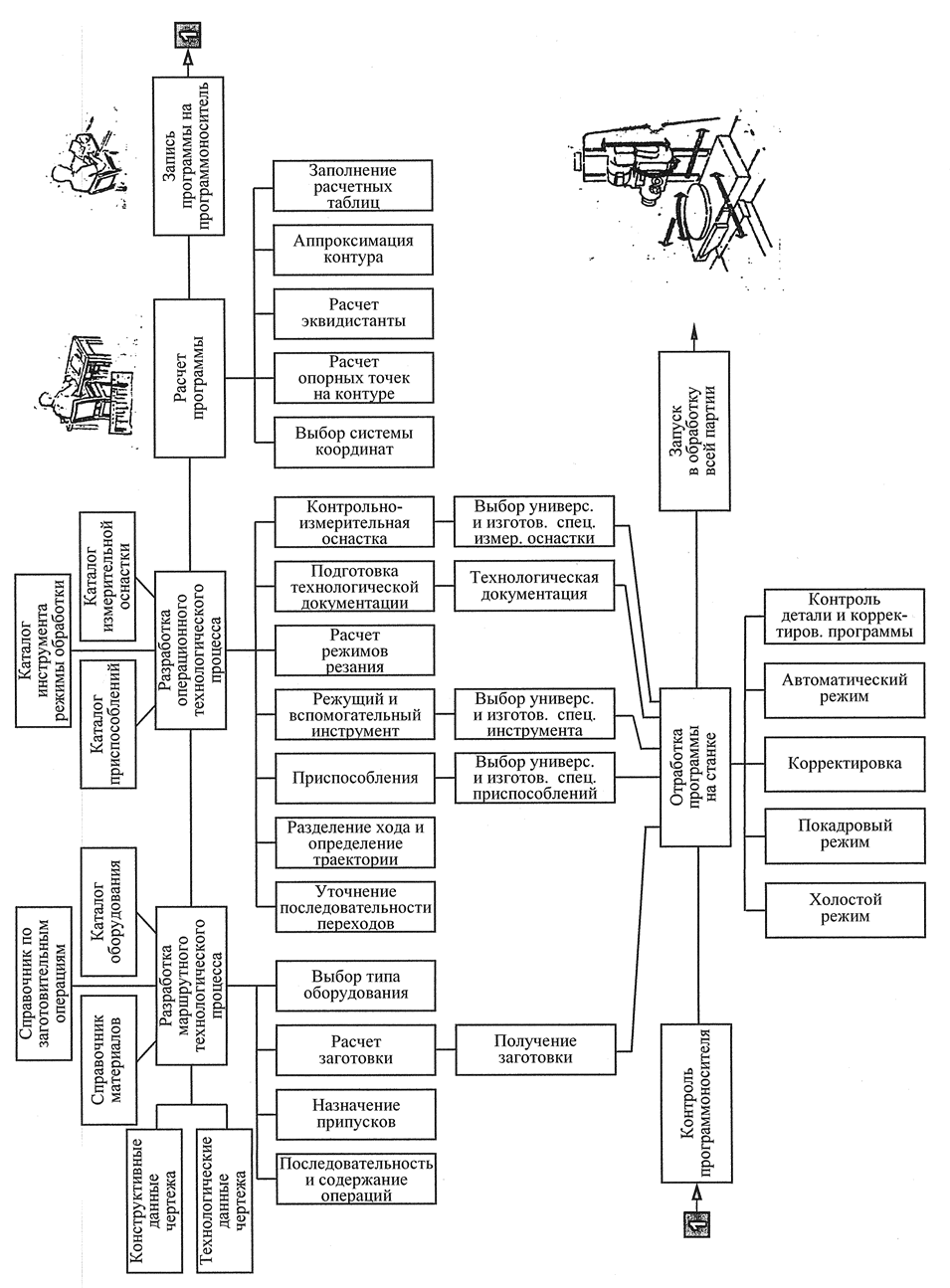

2.2.1. Функциональная схема подготовки управляющих программ и подготовки производства для обработки деталей на станках с ЧПУ

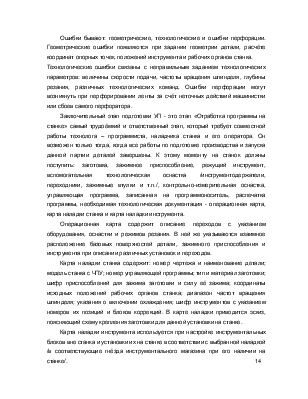

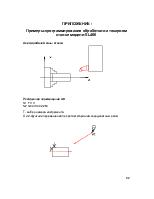

В случае ручного программирования все этапы подготовки УП и подготовки производства для обработки партии деталей на станке с ЧПУ показаны на функциональной схеме, представленной на рис. 2.1.

Начальные два этапа, предусматривающие разработку маршрутного и операционного технологических процессов подробно изучаются в технологических дисциплинах и поэтому в данном курсе не рассматриваются. Аналогично не затрагиваются и все проблемы, относящиеся к подготовке производства: разработка и изготовление приспособления, специального инструмента и контрольно-измерительной оснастки, а также разработка всей технологической документации, поступающей на рабочее место перед запуском в обработку партии деталей.

Разбор этапа «Расчёт программы», которая включает в себя процедуры выбора системы координат детали, расчёта опорных точек на контуре детали, расчёта эквидистанты, аппроксимации контура, а также заполнения расчётных таблиц будет осуществлён позже, после краткого рассмотрения всех остальных этапов.

Выполнение этапа «Запись программы на программоноситель» заключается в переносе информации из таблиц на какой-либо программоноситель. В случае ручной подготовки программ программоносителем может быть перфолента - наиболее распространённый программоноситель, ранее применяемый для оборудования с ЧПУ. При этом используется устройство, называемое перфоратором. В состав перфоратора входят: непосредственно перфорирующее устройство, пробивающее кодовые отверстия на ленте; электрическая или механическая пишущая машинка, печатающая на бумаге перфорируемый знак; считывающее устройство для контроля и реперфорирования программ.

Этап «Контроль программы» имеет своей целью выявление ошибок в программе и их исправление вне станка. Ошибки в УП могут возникать как при подготовке исходных данных, так и в процессе расчёта и записи программы на программоноситель.

12

Рис. 2.1. Этапы подготовки УП и подготовки производства для обработки

партии деталей на станке с ЧПУ 13

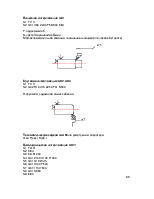

Ошибки бывают: геометрические, технологические и ошибки перфорации. Геометрические ошибки появляются при задании геометрии детали, расчёте координат опорных точек, положений инструмента и рабочих органов станка.

Технологические ошибки связаны с неправильным заданием технологических параметров: величины скорости подачи, частоты вращения шпинделя, глубины резания, различных технологических команд. Ошибки перфорации могут возникнуть при перфорировании ленты за счёт неточных действий машинистки или сбоев самого перфоратора.

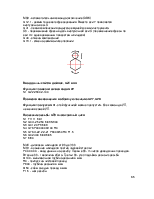

Заключительный этап подготовки УП - это этап «Отработка программы на станке» самый трудоёмкий и ответственный этап, который требует совместной работы технолога – программиста, наладчика станка и его оператора. Он возможен только тогда, когда все работы по подготовке производства и запуска данной партии деталей завершены. К этому моменту на станок должны поступить: заготовка, зажимное приспособление, режущий инструмент, вспомогательная технологическая оснастка /инструментодержатели, переходники, зажимные втулки и т.п./, контрольно-измерительная оснастка, управляющая программа, записанная на программоноситель, распечатка программы, необходимая технологическая документация - операционная карта, карта наладки станка и карта наладки инструмента.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.