Третий метод программирования заключается в вводе в систему управления станком (через клавиатуру, сенсорные клавиши или систему графических пиктограмм и меню на экране дисплея пульта управления станком) определённой информации и команд путём ответов на вопросы или подсказок, возникающих на экране дисплея в различных разворачивающихся меню. Такое оперативное программирование применяется на станках, на которых обработка деталей осуществляется набором определённых последовательностей, число которых ограничено и отдельные этапы в этих последовательностях заранее определены и запрограммированы как подпрограммы. Обрабатываемые поверхности имеют простой профиль и не требуют расчёта сложного контура траектории движения инструмента.

Системы управления станков, на которых осуществляется диалоговое программирование такого типа, имеют специальное программное обеспечение, разработанное конкретно для определённого станка. Такими системами могут оснащаться шлифовальные станки, токарные, сверлильные, электро-эрозионные, фрезерные станки и некоторые многооперационные станки, предназначенные для упрощенной обработки. Разработанная и проверенная программа обработки может сохраняться в памяти системы для последующего использования в будущем.

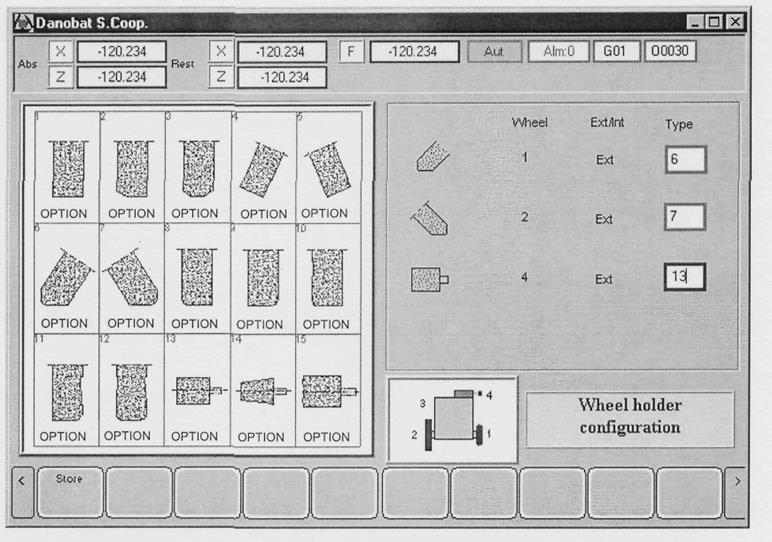

Ниже описывается пример программирования шлифовального станка, оснащённого системой управления такого типа. Программирование начинается с выбора шлифовального круга (рис. 10.4.).

Рис. 10.4. Экран выбора шлифовальных кругов и конфигурации шлифовальной головки

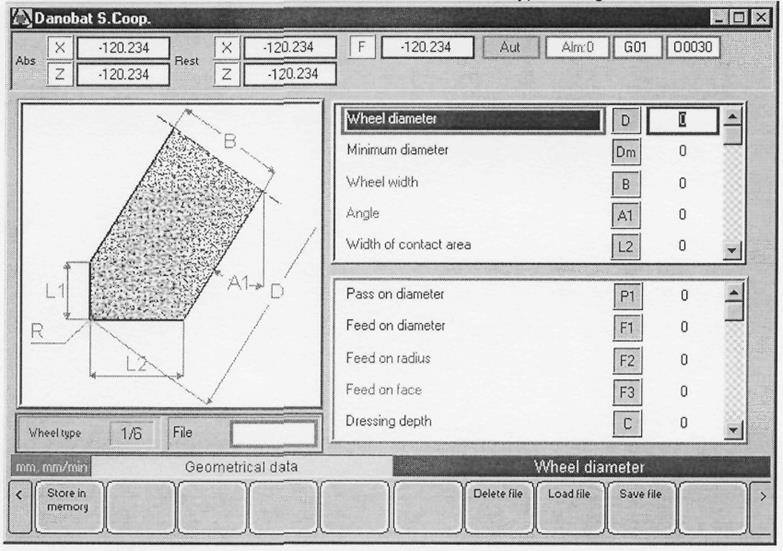

Далее осуществляется ввод параметров выбранного шлифовального круга (рис. 10.5.)

Рис. 10.5. Ввод параметров выбранного шлифовального круга

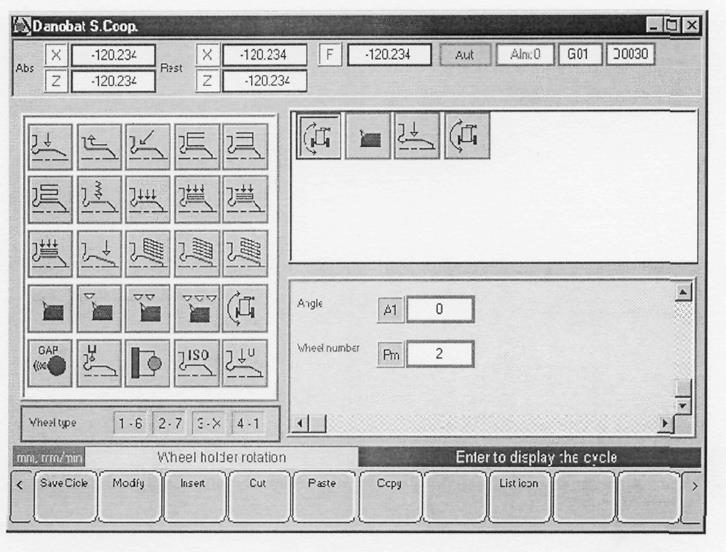

Далее осуществляется задание последовательности обработки путём выбора с помощью пиктограмм определённых циклов, хранящихся в памяти системы (рис. 10.6.).

Рис. 10.6. Задание последовательности обработки

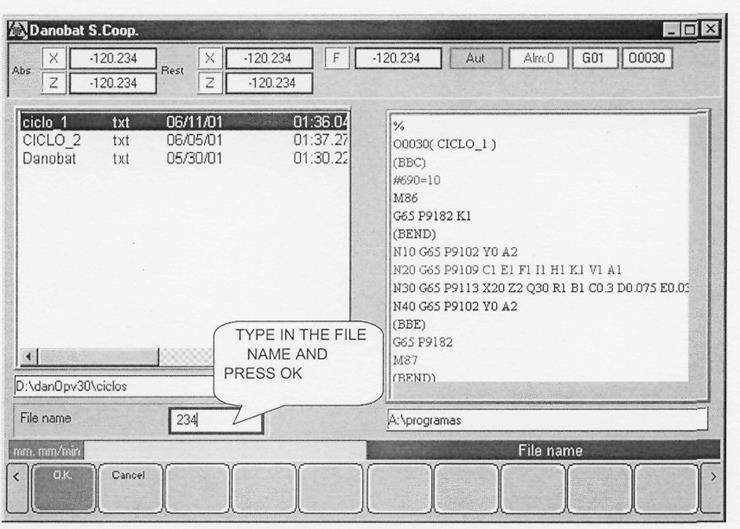

После ввода некоторой информации по отдельным циклам система выдаёт управляющую программу в коде ISO, по которой выполняется обработка (рис. 10.7.).

|

Рис. 10.7. Управляющая программа, разработанная системой на основе ранее введённой информации.

Следует особо подчеркнуть, что работа на станках с диалоговыми системами, даже такого упрощенного типа, требует от оператора знания не только процессов механической обработки на оборудовании данного вида, но и знаний и умения в обращении с компьютерами. Работая на таком станке, оператор не только загружает и разгружает станок, запускает программу и следит за процессом обработки, но он должен самостоятельно осуществить настройку станка, разработать управляющую программу и отладить её. В целом, его квалификация должна быть выше, чем квалификация простого шлифовщика или токаря. Работа на таком станке требует творческого подхода и более глубоких знаний.

Четвёртый метод программирования также является диалоговым методом, но более высокого уровня, где осуществляется графическое построение контура детали на экране дисплея и разработка УП в полном объёме.

Диалоговое программирование очень удобно в производственных условиях. Оно позволяет программировать без знания языка программирования, без дополнительных устройств и калькуляторов.

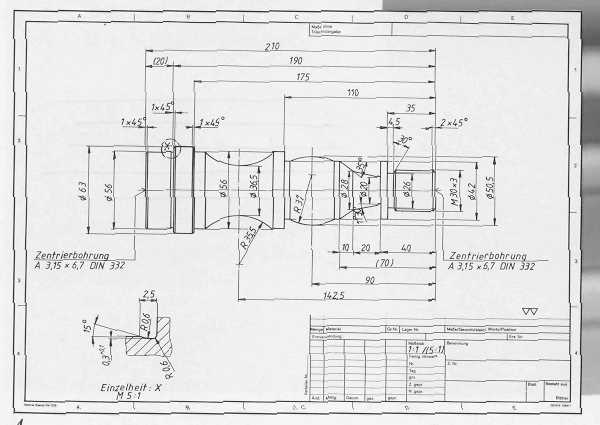

Например, для токарной обработки детали, представленной на рис. 10.8., оператор должен только разделить общий контур обтачиваемой детали на отдельные геометрические элементы: цилиндр, конус, сфера, бочкообразная форма, канавка, выточка, фаска, закругление.

Рис. 10.8. Пример чертежа детали, предназначенной для токарной обработке

Ввод этих элементов осуществляется в диалоговом режиме последовательно в графическом виде, как это показано на рис. 10.9. Все переходы между элементами просчитывает система.

В отличие от обычных процедур программирования, где только после программирования всего контура детали и его проверки можно выявить ошибки ввода и с некоторыми трудностями исправить их, при диалоговом программировании возможные ошибки проявляются сразу и их можно исправить тут же, не дожидаясь программирования всего контура.

После вычерчивания полного контура детали на экране система запрашивает желаемый порядок этапов обработки; позиционирование, черновая обработка продольная/поперечная, точение канавок радиальных/торцевых, расточка, нарезание резьбы метчиком, чистовая обработка, нарезание резьбы резцом. Порядок этапов определяется оператором. Далее вводится припуск на чистовую обработку, который может быть: постоянным по всему контуру, раздельным по координате Х и Z, вводиться по сегментам.

При уточнении этапов обработки осуществляется выбор нужного инструмента на каждом этапе. На основе введённых данных система формирует весь технологический процесс, включая рабочие циклы, число и распределение проходов, скорость вращения шпинделя, скорость подачи и т.п.

|

|

|

|

|

|

Рис. 10.9. Ввод элементов детали осуществляется последовательно в диалоговом режиме в графическом виде

С помощью графического моделирования можно выполнить непосредственный визуальный контроль всех шагов обработки. При этом на экране изображается контур заготовки, контур готовой детали и распределение проходов. Последовательность резания и траекторию движения инструмента также можно наблюдать на экране дисплея (Рис. 10.10.). Применением различных цветов обеспечивается особая наглядность изображения. При желании можно получить трёхмерное динамическое моделирование обработки детали.

|

|

Рис. 10.10. Моделирование процесса обработки детали на экране дисплея

Некоторые системы ЧПУ, предназначенные для объёмной фрезерной обработки, позволяют разрабатывать УП более сложных деталей. Например, система System 6M model F фирмы FANUC позволяет программировать с пульта управления объёмные формы. С этой целью сначала из меню типовых, объёмных форм выбирается нужный вариант (рис. 10.11.a). Затем вводятся уточнённые данные заданной формы (рис. 10.11.b). На следующем этапе открывается меню параметров инструмента, где вводится номер нужного инструмента, метод и условия резания, зона резания (рис. 10.11.c и 10.11.d). В заключение, после осуществления системой всех необходимых расчётов, на экран выводится поверхность обработки в виде координатной сетки (рис. 10.11.e) и траектория движения инструмента (рис. 10.11.f).

|

a) |

b) |

|

c) |

d) |

|

e) |

f) |

Рис. 10.11. Последовательность разработки управляющей программы обработки сложной объёмной детали с пульта управления системы

System 6M model F фирмы FANUC

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.