Отверстие диаметром 50…200 мм и длиной 75…200 мм обрабатывают на вертикальных станках, отверстия меньших диаметров на горизонтальных. Резцы закрепляют в жестких консольных оправах. Точное растачивание обеспечивает точность отверстий 6…7 – го квалитета при шероховатости поверхности Ra = 0,32…0,08 мкм. Погрешность формы (овальность конусность) составляют 0,003…0,004мм.

Протягивание. Протягиванием обрабатывают отверстия разнообразного профиля диаметром от 3 до 300 мм с точностью 6…9 квалитета и шероховатостью Ra = 2,5…0,15 мкм. Длина протягивания отверстия обычно не превышает трехкратной величины его диаметра. Перед протягиванием отверстия обрабатывают сверлением, зенкерованием или растачиванием. Различают профильное, генераторное и прогрессивное протягивание (рис 8.1).

Для профильной схемы резания (см рис. 8.1, а) форма режущих кромок протяжки соответствует профилю обрабатываемой поверхности. Зубья протяжки срезают заданный припуск последовательно, при этом окончательная форма и размеры обрабатываемой поверхности обрезаются последним зубом.

При генераторной схеме резания форма режущих зубьев протяжки не соответствует профилю обрабатываемого отверстия детали. Например, при обработке квадратного отверстия детали по генераторной схеме режущие кромки имеют форму дуг окружностей (см. рис. 8.1, б). Окончательная форма и размеры обрабатываемой поверхности получаются при резании последними зубьями. Точность обработки по этой схеме достигается тем, что несколько последних зубьев работают по профильной схеме.

При прогрессивной схеме резания (см. рис. 8.3, в) периметр режущих зубьев протяжки разделен на секции, благодаря чему каждый зуб срезает слой металла на по всему протягиваемому контуру, а по части его, при этом каждый зуб протяжки срезает слой толщиной в 5…10 раз больше, чем при работе по профильной схеме. Этим методом можно протягивать отверстия после литья или штамповки.

Отверстия протягивают на горизонтальных и вертикально – протяжных стенках с тяговой силой от 0,1 до 1 МН при средней скорости резания 3…5 м/мин.

Детали для протягивания устанавливают на жесткой или шаровой опоре. Когда торец детали подрезан перпендикулярно оси отверстия, деталь устанавливают на жесткой опоре. Если торец детали не подрезан (необработанная поверхность штамповки или отливки) или подрезан неперпендикулярно оси отверстия, деталь устанавливают для протягивания на шаровой опоре.

Припуски на протягивание отверстий, полученных сверлением, зенкерованием или растачиванием, составляют от 0,5 до 1,5 мм на диаметр. Подача на зуб 0,02…0,1 мм. Отверстие под профильное протягивание обрабатывают с точностью 11…13 – го квалитета.

Для получения меньшей шероховатости обрабатываемой поверхности и повышения стойкости протяжек обработку обычно осуществляют с применением сульфофрезола или 25% - го раствора эмульсола в воде с добавлением 4% мыла.

Протягиванием можно образовывать винтовые шлицы и специальные канавки в отверстиях, для чего во время протягивания протяжке сообщается вращательное движение.

8.3. Обработка отверстий абразивным инструментом

Шлифование отверстий. Внутренние шлифование является одним из основных методов обработки отверстий 6…9 – го квалитета с шероховатостью поверхности Ra = 1,25…0,15 мкм.

Помимо высокой точности и качества поверхности достоинство внутреннего шлифования заключается в возможности исправления оси отверстия, если она была смешена на предшествующих операциях.

Недостатками этого метода обработки являются зависимость диаметра шлифовального круга от диаметра обрабатываемого отверстия, малая жесткость шпинделя, несущего обрабатываемый круг.

Современные внутришлифовальные станки позволяют обрабатывать отверстия диаметром от 5 мм, в некоторых случаях и от 1 мм. На внутришлифовальных станках обработку производят следующими способами:

1) при вращающейся детали, закрепленной в патроне.

2) gри неподвижной детали с планетарным движением шпинделя;

3) gри вращающейся незакрепленной детали на бесцентрово – шлифовальных станках.

Наиболее распространен первый способ обработки с продольной или поперечной подачей (рис. 8.4.). Диаметр шлифовального круга обычно принимают равным 0,8…0,9 диаметра отверстия.

В зависимости от свойств обрабатываемого материала и назначения операции скорость резания или шлифования составляет 25…100 м/мин. Продольная подача выражается в долях ширины круга Вк и принимается равной при чистовом шлифовании Sпр = (0,2…0,3) Вк мм/об. детали, а при черновом шлифовании Sпр = (0,6…0,8) Вк мм/об. Детали. Поперечная подача Sп круга при чистовом шлифовании – 0,003…0,015 мм/дв. ход станка, а при черновом – 0,05…0,075 мм/дв. ход стола.

Наиболее производительными являются внутришлифовальные станки – полуавтоматы. На таких станках подача круга, контроль диаметра отверстия, правке круга перед чистовыми проходами и выключение станка по окончании обработки производится автоматически.

Шлифование с поперечной подачей (метод врезания см. рис 8.4, б) – шлифуют поверхность по всей длине сразу. Шлифовальному кругу сообщается поперечная подача.

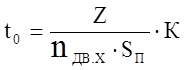

Основное время (в мин.) для внутреннего шлифования с продольной подачей круга определяется по формуле:

, (8.1)

, (8.1)

где Z – припуск на сторону, мм;

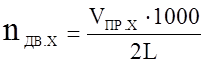

n дв.х – число двойных ходов стола в мин;

;

(8.2)

;

(8.2)

Sп – продольная подача за один двойной ход стола (глубина резания), мм;

К – коэффициент доводки (выхаживания), учитывающая точность шлифования;

Vпр.х – скорость продольного хода стола, м/ин;

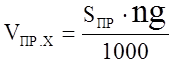

(8.3)

(8.3)

Здесь S пр – продольная подача за один оборот детали при чистовом шлифовании S пр = (0,2…0,3) Вк, мм/об детали;

Ng – частота вращения детали, об/мин;

L – длина хода стола, мм.

Длина продольного хода стола определяется по формулам:

Вк – ширина шлифовального круга, мм.

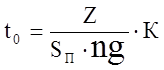

Основное время (вмин) для шлифования с поперечной подачей круга определяется по формуле:

,

(8.4.)

,

(8.4.)

где Sп – поперечная подача на один оборот детали (глубина резания);

ng – частота вращения детали, об/мин;

К – коэффициент доводки.

Шлифование отверстий на горизонтальных и вертикальных станках с планетарным движением шпинделя (рис. 8.5, а)

Шпиндель с шлифовальным кругом 1 имеет четыре движения:

1 – вращательное вокруг своей оси;

2 – планетарное движение по окружности внутренней поверхности детали, неподвижно закрепленной на станке;

3 – возвратно – поступательное вдоль оси;

4 – поперечное перемещение (поперечная подача).

Поперечная подача очень мала: Sп = 0,003…0,002 мм на один оборот детали. Из – за малой производительности эти станки применяются только для шлифования крупных и тяжелых деталей, которые на других, более производительных, станках шлифовать не представляется возможным.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.