Таким образом, изготовление детали корпус подшипника происходит с использованием наименьшего количества баз.

1.7. КРИТИЧЕСКИЙ АНАЛИЗ СУЩЕСТВУЮЩЕГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ «КОРПУС ПОДШИПНИКА»

Существующий технологический процесс изготовления детали «Корпус подшипника обеспечивает выполнение всех технических требований и требований чертежа. Однако, технологический процесс, составленный и утвержденный, предусматривает обработку на типовом универсальном оборудовании с использованием массы оснастки, специального режущего и мерительного инструмента. В технологическом процессе не учтены возможности современного программного оборудования, современного универсального режущего инструмента, режимов резания и схем обработки.

В предлагаемом технологическом процессе более широко используется программное оборудование, с повышенной точностью обработки. Предлагаются новые схемы обработки, что приводит к значительному снижению трудоемкости изготовления. Инструмент используется со сменными пластинами. Использование данного инструмента в последнее время, широко применяется при обработке

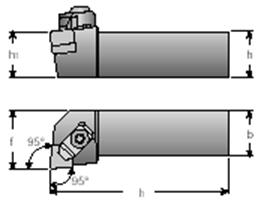

Пример используемого токарного инструмента

Рис. 1.1

PCLNR – один из самых распространенных резцов, со сменой пластиной. Благодаря своей уникальной геометрии он может обрабатывать как наружные диаметры так и производить внутреннюю расточку, геометрия сменных пластин нормализована.

Рис. 1.2

Рис. 1.2

Резец для подрезки торцов и обработки наружных диаметров.

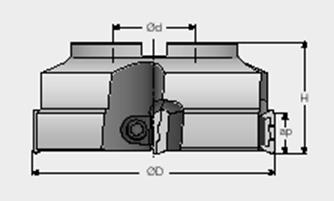

Примеры используемого фрезерного инструмента

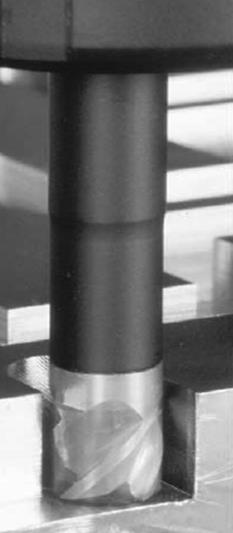

Рис. 1.3

Рис. 1.3

Торцовая фрезерная головка предназначенная для обработки диаметра 243, со сменными пластинами

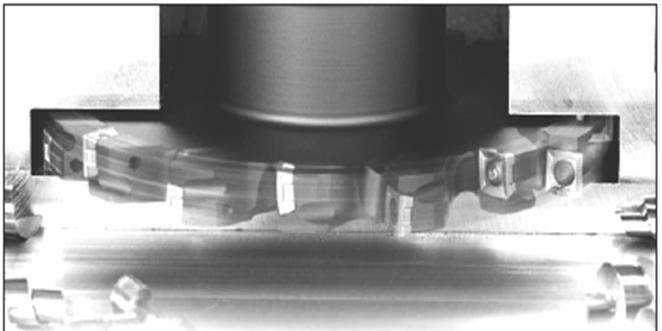

Рис. 1.4

Дисковая фреза предназначенная для отрезки литников и технологических прибылей на детали, трехсторонняя, со смененными пластинами. На рисунке 4 пример обработки, данной фрезой.

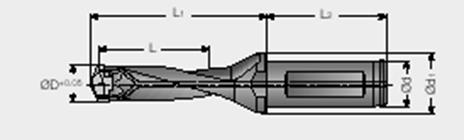

Рис. 1.5

Сверло со сменной режущей

частью из твердого сплава, значительно превосходит быстрорежущее сверло по

стойкости точности и качеству обработки.

Сверло со сменной режущей

частью из твердого сплава, значительно превосходит быстрорежущее сверло по

стойкости точности и качеству обработки.

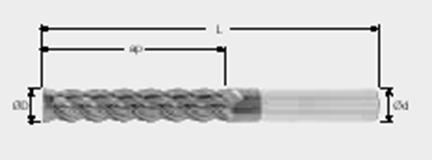

Рис. 1.6

Рис. 1.6

Деталь корпус подшипника, содержит элементы труднодоступные для фрезерной обработки, эти элементы можно обработать фрезой приведенной на рисунке 6. Фреза имеет невысокую высоту режущей части, расположена на выносной штанге большой длины. Материал режущей части твердый сплав аналогичный Т15К6. Режущая часть покрыта специальным покрытием, которое увеличивает срок работы инструмента. Замена режущей части не приводит к перенастройке станка.

Рис. 1.7

Концевая фреза с

высокой режущей частью для обработки обнижений.

Концевая фреза с

высокой режущей частью для обработки обнижений.

При проектировании технологического процесса применяется система автоматизированного проектирования

Íà êðóïíûõ ïðåäïðèÿòèÿõ íà ïåðåäíèé ïëàí âûõîäÿò âîïðîñû îðãàíèçàöèè âçàèìîäåéñòâèÿ ïðîåêòèðîâùèêîâ è îáåñïå÷åíèå èíòåãðèðîâàííîãî ïðîöåññà, îõâàòûâàþùåãî âñå ñòàäèè - êîíñòðóèðîâàíèå èçäåëèÿ, àíàëèç, òåõíîëîãè÷åñêîå ïðîåêòèðîâàíèå, ïîëó÷åíèå ïðîãðàììû äëÿ ñòàíêà ñ ×ÏÓ.

Íåáîëüøèå îðãàíèçàöèè ïåðåõîäÿò ê ìîäåëè ïðîåêòèðîâùèêà-óíèâåðñàëà, êîòîðûé ñî÷åòàåò â ñåáå êâàëèôèêàöèþ îäíîâðåìåííî è êîíñòðóêòîðà, è òåõíîëîãà, è ðàçðàáîò÷èêà ïðîãðàììû äëÿ ñòàíêà ×ÏÓ.

Î÷åâèäíî, ÷òî ñàìûì êðèòè÷íûì ýëåìåíòîì ýòèõ íîâûõ ïîäõîäîâ ÿâëÿþòñÿ èíñòðóìåíòû ïðîåêòèðîâàíèÿ - êîíñòðóêòîðñêèå è òåõíîëîãè÷åñêèå ÑÀÏÐ, ïðîãðàììû àíàëèçà è ñèñòåìû ïîäãîòîâêè ïðîèçâîäñòâà. Ðîññèéñêàÿ ôèðìà "Òîï Ñèñòåìû" ïðåäëàãàåò ïîëíûé íàáîð ïðîãðàììíûõ ñðåäñòâ, îáåñïå÷èâàþùèõ âûñîêèå òåìïû è êà÷åñòâî ïðîåêòíûõ ðåøåíèé êàê äëÿ êðóïíûõ ïðåäïðèÿòèé, òàê è äëÿ íåáîëüøèõ îðãàíèçàöèé è îòäåëüíûõ ïîëüçîâàòåëåé. Ýòè ïðîãðàììû èñïîëüçóþò íîâåéøèå èäåè â îáëàñòè ÑÀÏÐ è, ÷òî íàèáîëåå âàæíî, îáåñïå÷èâàþò êîìïëåêñíóþ àâòîìàòèçàöèþ, â îòëè÷èå îò ãîðàçäî ìåíåå ýôôåêòèâíîé ÷àñòè÷íîé àâòîìàòèçàöèè îòäåëüíûõ ýëåìåíòîâ ïðîåêòèðîâàíèÿ.

Èíòåãðàöèÿ ïðîåêòèðîâàíèÿ, ðàñ÷åòîâ, òåõíîëîãèè è èçãîòîâëåíèÿ. Êîìïüþòåðíîå ïðîåêòèðîâàíèå, àíàëèç è èçãîòîâëåíèå ïðèíåñëè ìîìåíòàëüíûé ýôôåêò ñðàçó æå ñ ìîìåíòà ñâîåãî ïîÿâëåíèÿ â 70-õ ãîäàõ. Ñ òåõ ïîð òàê íàçûâàåìûå ñèñòåìû CAD (ïðîåêòèðîâàíèå è ïîäãîòîâêà ÷åðòåæåé), CAE (àíàëèç è ðàñ÷åòû) è CAM (ïîäãîòîâêà ïðîãðàìì äëÿ ñòàíêîâ ñ ×ÏÓ) áûëè ñóùåñòâåííî óëó÷øåíû. Âîçðîñëà èõ ýôôåêòèâíîñòü, ôóíêöèîíàëüíîñòü è òî÷íîñòü ðåçóëüòàòîâ. Îäíàêî ñ òî÷êè çðåíèÿ îñíîâíîãî ïîäõîäà èõ âíåäðåíèÿ, à èìåííî èñïîëüçîâàíèÿ â êà÷åñòâå àâòîìàòèçàöèè îòäåëüíûõ ýëåìåíòîâ ïðîöåññà ïðîåêòèðîâàíèÿ, ìàëî ÷òî èçìåíèëîñü. Êîíñòðóêòîð ðàáîòàåò îòäåëüíî îò ñïåöèàëèñòà ïî àíàëèçó, à òîò â ñâîþ î÷åðåäü ñëàáî ñâÿçàí ñ òåõíîëîãàìè èëè èíæåíåðàìè ïðîãðàìì äëÿ ñòàíêîâ ñ ×ÏÓ. Ñåãîäíÿ ýòà ñõåìà âûãëÿäèò ñëåäóþùèì îáðàçîì. Ïî çàâåðøåíèè ïðîåêòèðîâàíèÿ êîíñòðóêòîð ïåðåäàåò äàííûå íà àíàëèç, íàïðèìåð, ïðî÷íîñòíîé èëè òåìïåðàòóðíûé. Àíàëèòèê ïðîâîäèò îïðåäåëåííûå ðàñ÷åòû è ïî èõ ðåçóëüòàòàì äàåò êîíñòðóêòîðó ðåêîìåíäàöèè ïî èçìåíåíèþ èçäåëèÿ. Ïîñëå ñîãëàñîâàíèÿ äàííûå ïåðåäàþòñÿ òåõíîëîãó èëè ñïåöèàëèñòó ïî ×ÏÓ.  êîíöå êîíöîâ èíôîðìàöèÿ â âèäå òåõíîëîãè÷åñêîãî ïðîöåññà èëè ïðîãðàììû ×ÏÓ äîñòèãàåò ïðîèçâîäñòâà. Èçäåëèå èçãîòàâëèâàåòñÿ. Ñõåìà âûãëÿäèò ëîãè÷íîé è ñòðîéíîé, îäíàêî íà ïðàêòèêå îáû÷íî ïðîèñõîäèò íå âñå òàê ãëàäêî.

Ðàçëè÷íûå ïðîãðàììû, êîòîðûå èñïîëüçóþòñÿ íà êàæäîé ñòàäèè, ìîãóò áûòü íåñîâìåñòèìû ìåæäó ñîáîé, à ýòî âëå÷åò ïðîáëåìû â ïåðåíîñå äàííûõ îò îäíîé ïðîãðàììû ê äðóãîé. Ýòî ìîæåò ïðèâåñòè ê ïîòåðå òî÷íîñòè, à èíîãäà è ê ïîâòîðíîìó çàäàíèþ îäíèõ è òåõ æå äàííûõ. Ðàñ÷åò÷èê èëè òåõíîëîã ìîãóò äàòü ðåêîìåíäàöèè ïî ïîâûøåíèþ ïðî÷íîñòè èëè òåõíîëîãè÷íîñòè, ÷òî äëÿ êîíñòðóêòîðà, êîòîðûé ðàáîòàåò îòäåëüíî îò íèõ, ìîæåò áûòü íå

âñåãäà ïîíÿòíî, à ñ ÷åì-òî îí ìîæåò è íå ñîãëàñèòüñÿ. Ïîñëå èçìåíåíèé â êîíñòðóêöèè ñëåäóåò åùå ðàç ïðîéòè âñå ñòàäèè. Ïðè ýòîì ñíîâà áóäåò íåîáõîäèìî ðåøàòü ïðîáëåìû ïåðåäà÷è óæå îòêîððåêòèðîâàííûõ äàííûõ îò îäíîé ïðîãðàììû ê äðóãîé. Åñëè êàêàÿ-òî èíôîðìàöèÿ áûëà äîáàâëåíà äîïîëíèòåëüíî íà îäíîì èç ïðîìåæóòî÷íûõ ýòàïîâ, åå íóæíî áóäåò ââåñòè çàíîâî, ïîñêîëüêó îíà äîëæíà óæå áûòü íàñòðîåíà íà íîâûå äàííûå.  ðåçóëüòàòå âîçðàñòàþò îáùèå èçäåðæêè. Äëÿ âûïóñêà èçäåëèÿ òðåáóåòñÿ áîëüøåå âðåìÿ, òåðÿåòñÿ êà÷åñòâî.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.