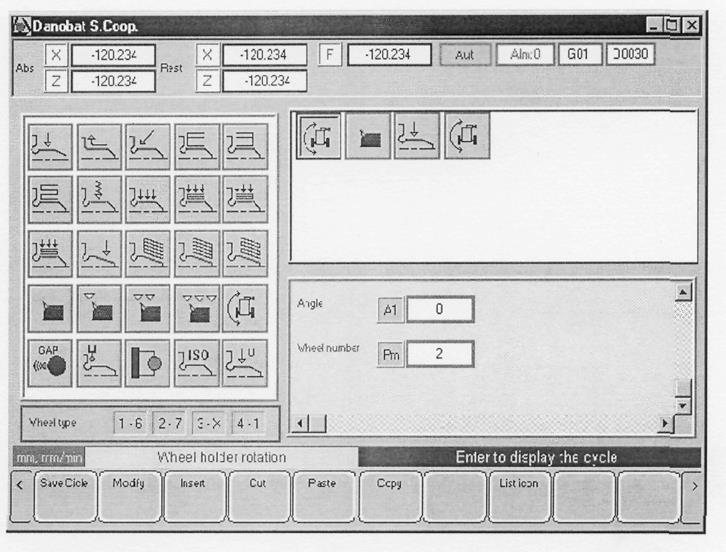

Рис. 2.5.6. Выбор различных циклов обработки. 5-6

Для того, чтобы увидеть список запрограммированных циклов в коде ISO, нужно нажать сенсорную клавишу 8: '' List Icon " (рис.2.5.7.).

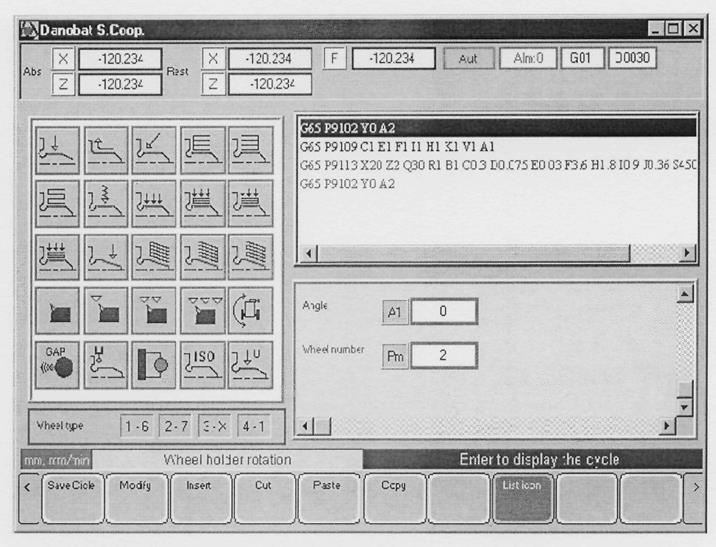

Рис. 2.5.7. Список запрограммированных циклов в коде ISO.

После разработки циклов, программу сохраняют нажатием сенсорной клавиши номер 1: "Save Cycle".

|

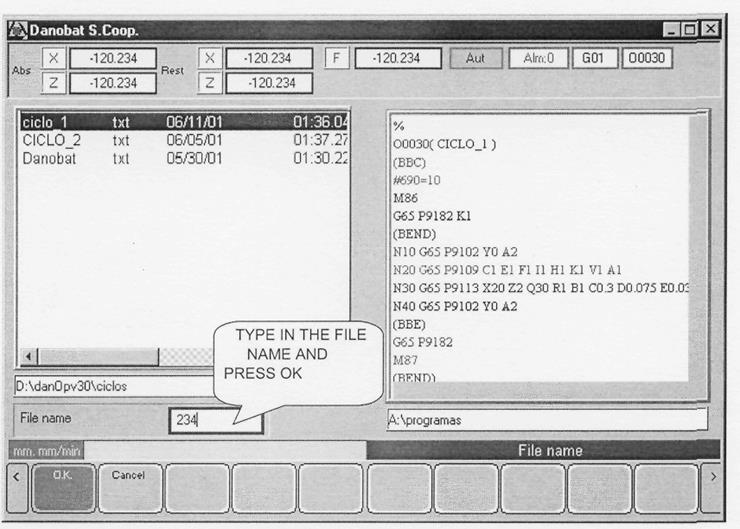

Рис. 2.5.8. Ввод имени файла

5-7

Клавиши Pg Up или Pg Down используются для перемещения курсора к текстовому окну, размещённому снизу в левой стороне экрана и ввода имени, под которым сохраняется программа.

После создания программы, она отразится в списке с левой стороны экрана (Рис. 2.5.8.) и её можно открыть для изменений её значений, загрузить её в систему управления, стереть её, скопировать, изменить имя файла, проверить всю программу или записать на гибкий диск в любое время.

Сенсорные клавиши, представленные на рис. 2.5.7. позволяют выполнять ряд модификаций, таких как:

1. "Save Cycle" (Сохранить цикл)

После выполнения каких-либо необходимых модификаций, можно сохранить программу, нажав на эту сенсорную клавишу.

2. "Modify" (Изменения)

Можно выбрать необходимый цикл из программы и ввести изменения в данные существующего цикла. Можно также добавить новый цикл в конце программы, выбрав его из набора циклов.

3. "Insert" (Вставка)

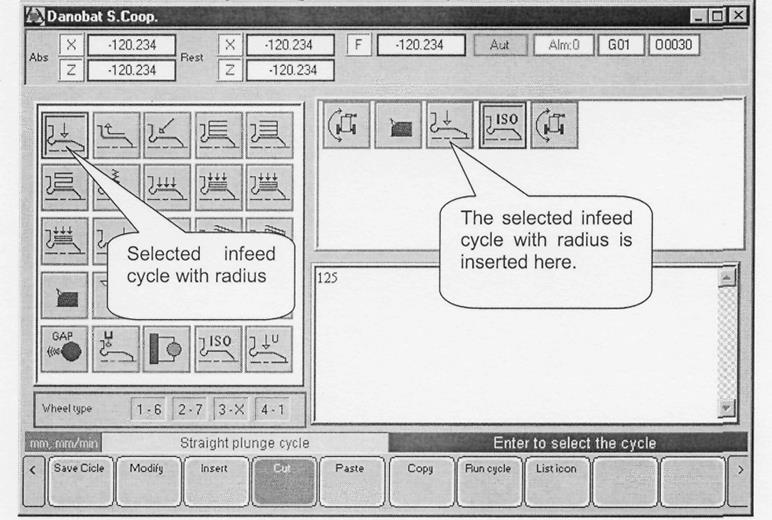

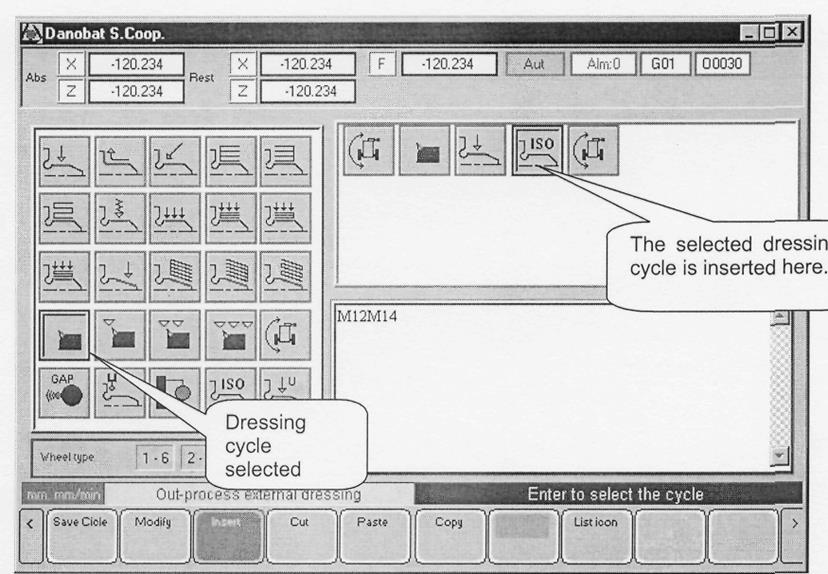

Эта опция позволяет вставить цикл перед циклом, выбранным в данный момент из программы. После нажатия этой сенсорной клавиши, нужно выбрать цикл из набора циклов и ввести соответствующие данные. Цикл затем будет вставлен точно перед циклом, выбранным в данный момент из программы (Рис. 2.5.9.). Однако, если эта клавиша не нажата, циклы будут автоматически располагаться в конце программы.

5-8

|

|

Рис. 2.5.9. Пример вставки цикла шлифования врезанием

На рис. 2.5.10 представлен пример вставки цикла правки.

|

|

Рис. 2.5.10. Пример вставки цикла правки.

5-9

2.5.3. Пример применения диалогового программирования для обработки детали на многоцелевом станке.

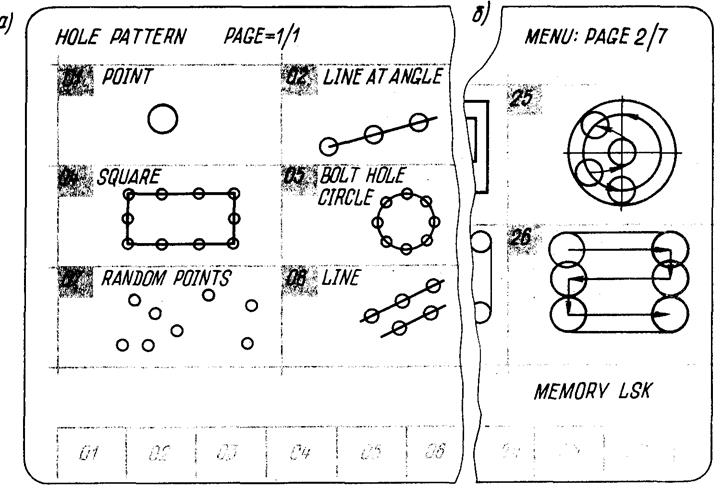

Режим диалога по принципу «меню» предполагает широкое использование при подготовке УП стандартных (типовых) подпрограмм, находящихся в памяти системы. При нажатии кнопки «меню» на пульте системы управления, на экран дисплея вызывается определенная страница, например типовых схем обработки отверстии. При этом на поле дисплея внизу над функциональными клавишами, находящимися на пульте управления, загораются номера вызванных подпрограмм.

Рис. 2.5.11. Подпрограммы обработки с указанием их номеров.

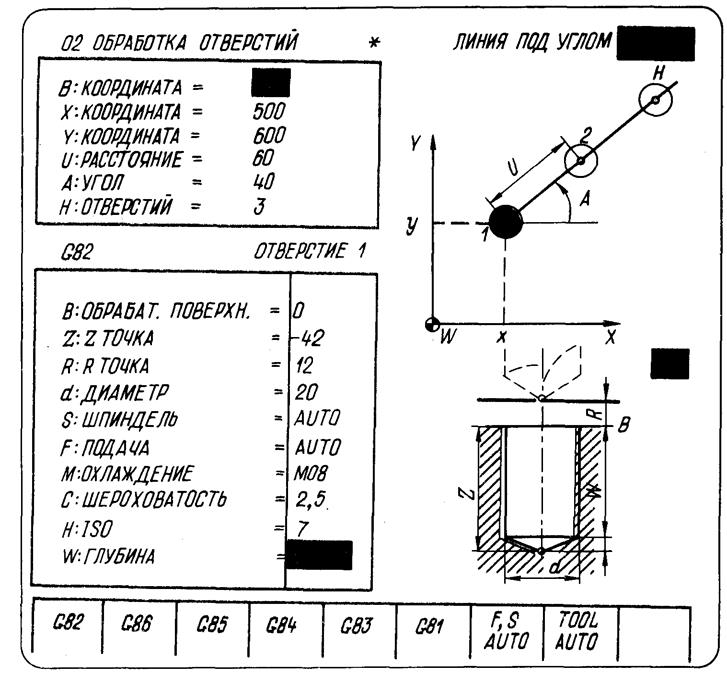

В зависимости от требований обрабатываемой детали оператор выбирает нужную схему, например, схему обработки отверстий по линии под углом (подпрограмма 02 на рис. 2.5.11,а). Для вызова этой подпрограммы на экран дисплея следует нажать на функциональную клавишу под экраном дисплея, над которой высвечивается цифра 02. Нажатие клавиши приведет к тому, что на экран дисплея будет выведена подпрограмма 02 (рис. 2.5.12) со всеми данными, которые необходимы, чтобы ввести ее в составляемую УП. Перечень данных высвечивается в левом верхнем углу экрана дисплея, а схема обработки — в центре или справа.

5-10

Рис. 2.5.12. Пример вызванной подпрограммы обработки

отверстий по линии под углом.

Взятая для примера схема предполагает ввод координат начальной точки 1 (X, V) в системе координат детали, угла А, расстояния между отверстиями и количества отверстий Н. Все эти данные, т. е. адрес и число, вводятся с клавиатуры пульта управления системой. Например, набрав цифры 02: 2000 — шифр подпрограммы, далее вводят кнопками Х500, У600, U60, А40, Н3. Все эти данные выводятся на экран дисплея после знаков = (равенство) в перечне ввода. Ошибки при введении могут быть тотчас же исправлены.

После ввода данных по схеме обработки на экран дисплея вызывается схема постоянного цикла, например 082. Вызов осуществляется соответствующей функциональной клавишей. Вызванный на экран цикл представляется схемой и перечнем данных для его реализации:

В (положение плоскости XУ), R (недоход инструмента), Z (глубина рабочего хода), d (диаметр отверстия). Могут быть указаны код материала (МС), шероховатость поверхности (С), точность отверстия (Н: ISO) и др.

5-11

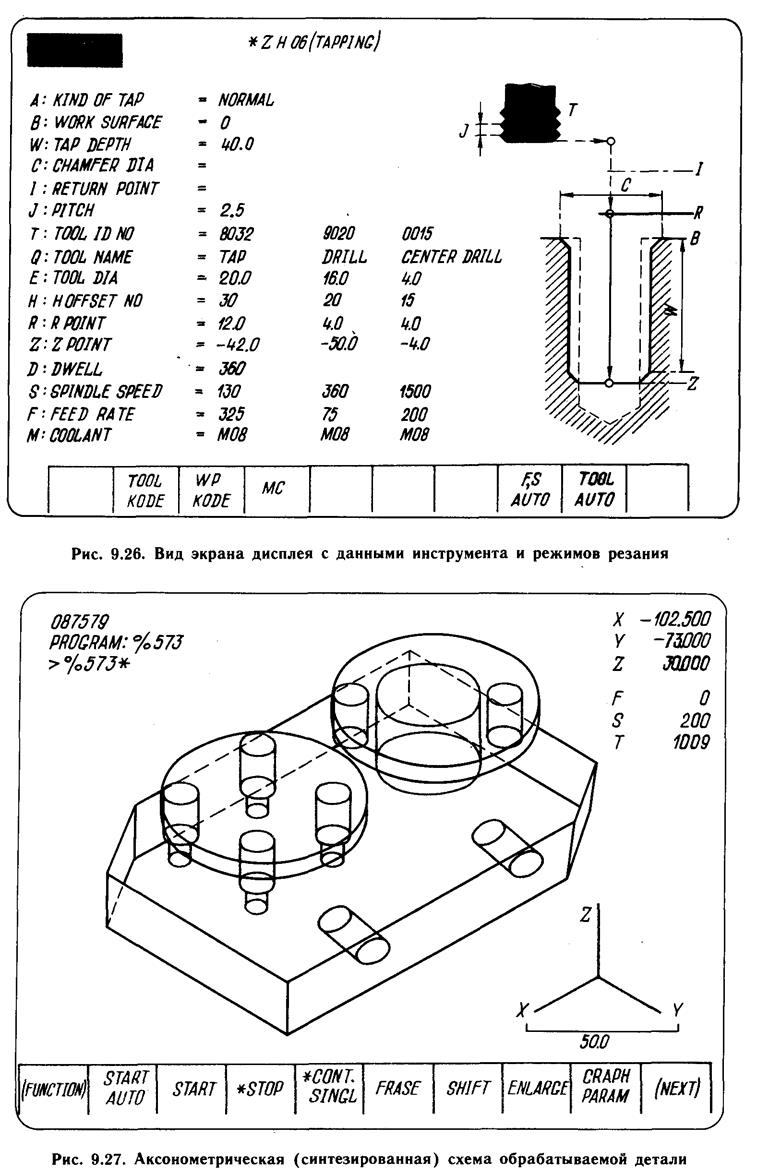

После ввода всех необходимых данных нажатием клавиш AUTO (автомат) системе дается задание на автоматизированный подбор инструмента (инструментов) и режимов их работы. При желании оператор может проверить назначенную системой группу инструментов и режимы их работы, вызвав эту информацию на экран дисплея (рис. 2.5.13.). При необходимости все выведенные данные могут быть откорректированы.

Аналогично на экран дисплея могут быть вызваны схемы (подпрограммы) фрезерных операций (см. рис. 2.5.11,б), расточных и т. п. Работая в режиме диалога с выбором схем по «меню», можно запрограммировать обработку достаточно сложной детали. Например, типовые схемы обработки отверстий могут быть размещены (в соответствующем масштабе) на обрабатываемой плоскости с заданным контуром. Далее система управления позволяет объединить все плоские схемы в единую, объемную — аксонометрическую схему (рис. 2.5.14.), по которой можно проверить правильность синтеза и похожести сформированного на экране дисплея рисунка реальному чертежу (детали).

5-12

|

|

5-13

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.