Такая система смены резцовых головок легко автоматизируется, как, например, показано на рис. 2.15.

|

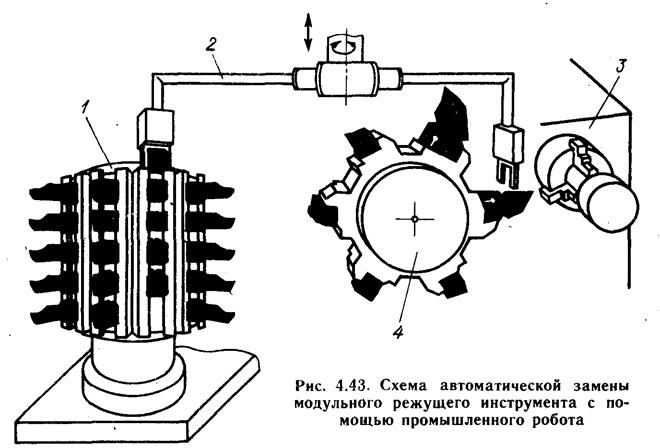

Например, резцовые блоки могут быть размещены в определенном порядке в цилиндрическом магазине 1. По команде системы управления робот схватом 2 берет резцовую головку в одной из позиций револьверной головки 4 ( предварительно резцовая головка раскрепляется). Одновременно схват 2 механизма смены инструмента захватывает требуемую резцовую головку в магазине, который заранее поворачивается в нужную позицию. Затем, отработанная резцовая головка перемещается в магазин, а новая резцовая головка устанавливается в гнезде оправки револьверной головки и закрепляется около передней бабки 3.

Недостатком описанного варианта конструкции крепления резцовых головок к корпусу резцедержателя является сложность фиксации резцовых головок и передачи вращения к режущему инструменту из револьверной головки на токарных многоцелевых станках.

Этих недостатков лишена инструментальная система, предложенная фирмой «Hertel». Система включает в себя набор инструментодержателей и инструментальных головок как для невращающегося, так и для вращающегося инструмента. Все элементы системы унифицированы. Конструкция крепления различных головок к инструментодержателю основана на использовании самоцентрирующегося торцового зубчатого зацепления типа муфты “Хирта” со специальной цангой. Этим обеспечивают плотное соединение и высокую точность фиксации и повторяемости (+0,002 мкм в радиальном и осевом направлениях). Зажимная цанга, состоящая из металлических лепестков с резиновыми прокладками, может достаточно широко раскрываться в радиальном направлении, что облегчает установку инструментальных головок.

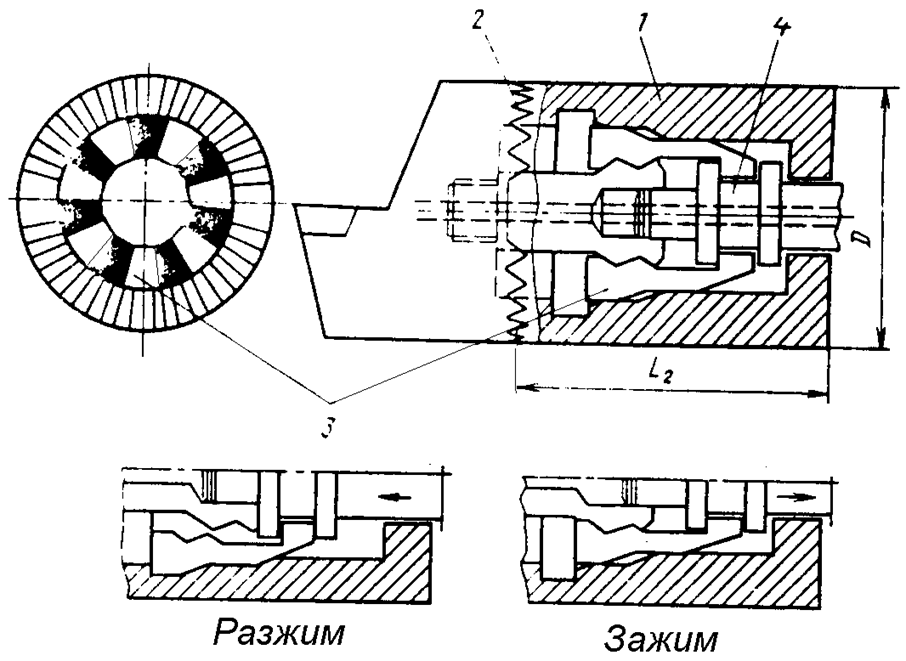

Схема работы данного узла показана на рис. 2.16. На передней части корпуса инструментодержателя 1 нанесен зубчатый венец полумуфты “Хирта” 2. Зажимная цанга 3 перемещается тягой 4, которая приводится в действие при вращении гайки, расположенной в задней части корпуса. При зажиме цанга 3 захватывает хвостовик инструментального блока и втягивает его внутрь с большой силой. При разжиме тяга 4 перемещается влево, разжимая цангу 3 и выталкивая хвостовик.

Рис. 2.16. Инструментальная система фирмы «Hertel»

На корпусе блока муфта “Хирта” расположена симметрично. Поэтому в одном блоке могут быть закреплены инструментальные головки для правых и левых резцов, для наружной и внутренней обработки, для неподвижного и вращающегося инструмента.

2.4. ОПРАВКИ ДЛЯ ВРАЩАЮЩЕГОСЯ ИНСТРУМЕНТА, ИСПОЛЬЗУЕМЫЕ НА ТОКАРНЫХ МНОГОЦЕЛЕВЫХ СТАНКАХ

Для токарных многоцелевых станков, или как их ещё называют токарно-фрезерные станки, на которых помимо обычных операций, выполняемых не вращающимся инструментом, можно осуществлять операции сверления, зенкерования, развертывания, растачивания и нарезания резьб в отверстиях, оси которых не совпадают с основной осью детали, а расположены перпендикулярно, параллельно или под любым углом наклона к ней, а также операции фрезерования плоских и объемных поверхностей, лысок, пазов и т.п., используя вращающийся инструмент, закреплённый во вспомогательном шпинделе, разработаны специальные оправки.

Примеры схем обработки различных элементов заготовки, выполняемой на односуппортных ТМС при использовании вращающихся инструментов, показаны на рис. 2.17. Сверление отверстий с осью, параллельной оси заготовки (рис. 2.17. а), выполняется сверлом, закрепленным во вращающейся оправке, у которой ось вращения параллельна оси основного шпинделя. Позиционирование центра сверла в нужное положение осуществляется дискретным поворотом на заданный угол основного шпинделя станка (координата С) и поперечным смещением поперечного суппорта по координатной оси Х. Непосредственно сверление с заданной подачей выполняется перемещением вращающейся оправки вдоль координатной оси Z.

Сверление отверстий с осью, направленной перпендикулярно оси заготовки (рис. 2.17. б), выполняется сверлом, закрепленным в угловой вращающейся оправке. Позиционирование центра сверла осуществляется дискретным поворотом на заданный угол основного шпинделя (координата С) и продольным смещением крестового суппорта по координатной оси Z. Заданная скорость подачи при сверлении обеспечивается перемещением вдоль оси Х. Аналогично выполняются переходы по зенкерованию, развертыванию и растачиванию отверстий с осью, расположенной параллельно или перпендикулярно оси заготовки.

Нарезание резьбы метчиком в таких отверстиях также выполняется по схеме, аналогичной схеме сверления. Однако в этом случае необходимо согласовывать частоту вращения инструментальной оправки с линейным перемещением вдоль координатной оси Z при расположении отверстия вдоль оси заготовки (рис. 2.17. в) или с перемещением вдоль координатной оси Х при расположении отверстия перпендикулярно оси заготовки (рис. 2.17. г).

Обработку пазов на ТМС выполняют различными методами. Торцовые пазы могут фрезеровать дисковой фрезой, закрепленной в угловой оправке по схеме с движением подачи вдоль координатной оси Х (рис. 2.17. д) или вдоль координатной оси Z (рис. 2.17. е). В последнем случае диаметр фрезы должен быть достаточно большим, чтобы дно паза, сформированное диском, было плоским. Торцовые пазы можно также формировать пальцевой фрезой, закрепленной в оправке с осью вращения, параллельной оси заготовки (рис. 2.17. ж).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.