СТАЛЬ ХВГ

ЛЕГИРОВАНИЕ ЗАЭВТЕКТОЙДНЫХ СТАЛЕЙ

Высокие стойкость и износостойкость определяются содержанием углерода и мало зависят от степени легирования. При 1,0-1,1.% С твёрдость закаленной стали не выше HRC 63-64, а при 1,2-1,3.% С достигает предельных значений HRC 66-67.

Однако при содержании больше 1,0-1,1.% С возрастают не только количество, но и размеры карбидных частиц и ухудшаются условия их распределения. Это снижает прочность и вязкость и усиливает отрицательное влияние масштабного эффекта. Легирование используется главным образом для повышения закаливаемости и прокаливаемости. Кроме того, легирование позволяет сохранить мелкое зерно и улучшить прочность и вязкость, а в ряде случаев сохранить больше остаточного аустенита и снизить таким путём деформацию инструментов при закалке.

Для решения этих задач для большинства заэвтектойдных сталей справедливо правило, согласно которому, содержание каждого легирующего элемента должно быть небольшим, т.е. меньше 1 %.

Карбидообразующие элементы хром, вольфрам и молибден при большем содержании резко ухудшают условия распределения карбидов и снижают прочность и вязкость. Стали, в которые эти элементы надо вводить в повышенном количестве, целесообразно применять лишь для инструментов небольших сечений.

Увеличение концентрации менее сильного карбидообразующего марганца больше 1% не ухудшает распределение карбидов, но повышает количество остаточного аустенита.

Кремний повышает устойчивость против отпуска, и подобно марганцу, мало влияет на распределение карбидов, но, присутствуя в феррите больше 1%, снижает прочность и вязкость и значительно усиливает обезуглероживание.

При необходимости значительного повышения прокаливаемости или закаливаемости рекомендуется комплексное легирование. В этом случае в сталь вводят несколько элементов, но при меньшем содержании каждого из них. По этим причинам суммарное содержание легирующих элементов до 4-5%, представлены они большим числом марок, заметно различающихся по составу. Они прокаливаются полностью в зависимости от состава в сечении диаметром( стороной) от 25-70 до 80-90 мм.

В результате большей закаливаемости, возрастающей одновременно с прокаливаемостью, стали получают при закалке высокую твёрдость от HRC 62 до 67-68, при охлаждении в масле, а многие из них – в горячих средах ( 150-1800 С). В этих случаях уменьшается деформация.

Эти стали целесообразно различать по износостойкости ( твёрдости) и выделить стали с повышенным (0,9-1,0%) и высоким ( больше 1%) содержанием углерода.

Рассмотрим сталь ХВГ с 0,9-1,0% С. В её состав входит С- 1,0: Mn-1, 0: Si-0.3: Cr-1, 1: W-1, 4. Эта сталь получает твёрдость до HRC 63-64, и имеет несколько лучшую вязкость по сравнению с другими сталями более высокой твёрдости (1,1-1,25% С), также её целесообразно применять для инструментов сечением до 50-60 мм.

СТАЛЬ ПОВЫШЕНОЙ ПРОКАЛИВАЕМОСТИ

ХВГ была разработана в 20-30 гг. и применяется для круглых плашек, некоторых протяжек (чаще крупных), зенкеров, обрабатывающих мягкие материалы, штампов ( крупных вытяжных), форм прессования полимеров сложной конфигурации. Она прокаливается в сечение диаметром до 70-80 мм. Из-за большего содержания хрома и вольфрама характерна повышенная карбидная неоднородность; в крупных сечениях диаметром Ø50-60 мм часто наблюдается карбидная сетка, особенно при Ø 1,4% W.

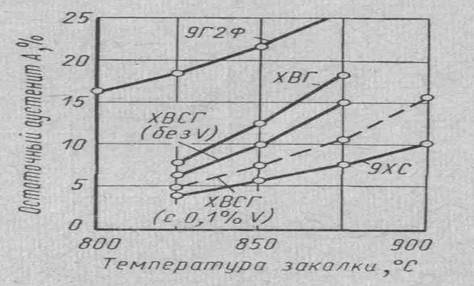

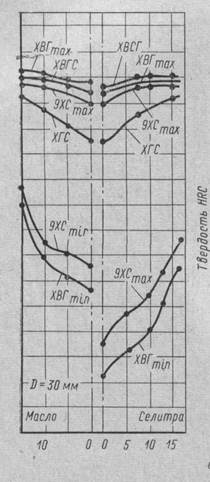

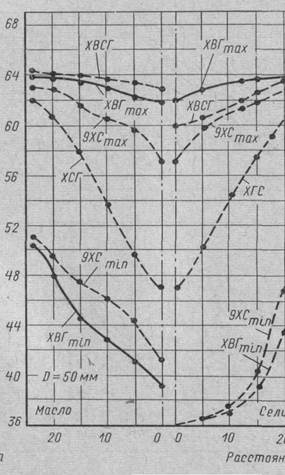

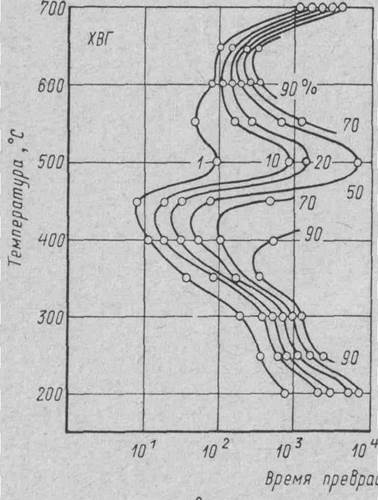

Вследствие повышенного содержания марганца сталь ХВГ сохраняет при закалке до 20% аустенита (см. рис. 4), что заметно уменьшает деформацию. (см. рис. 1 )

|

|

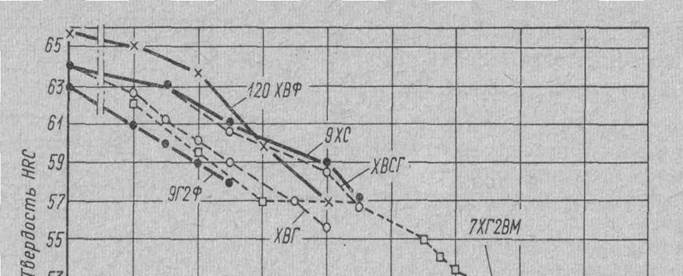

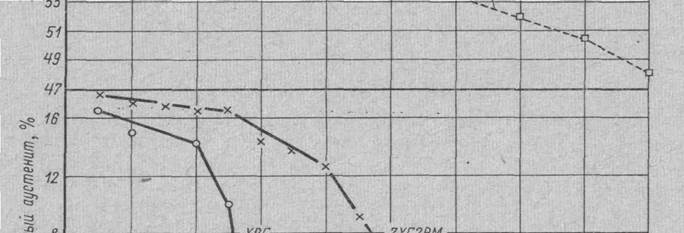

Однако это снижает сопротивление пластической деформации и устойчивости рабочей кромки. Таким образом, эта сталь чувствительна к образованию шлифовочных трещин и устойчивости против отпуска. (См. рис. 2)

|

|

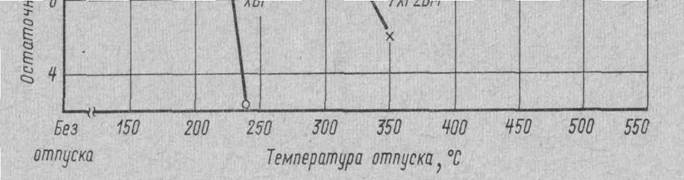

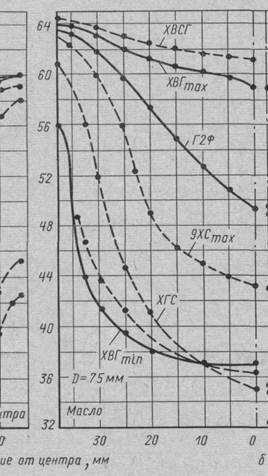

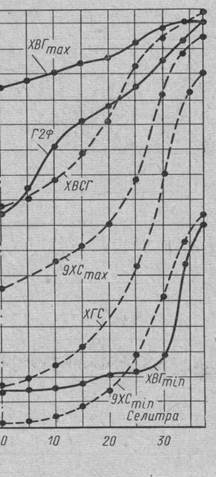

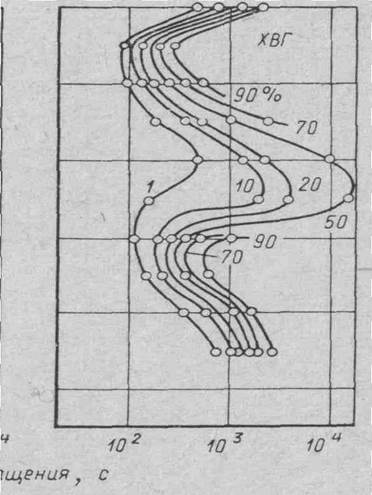

Для стали ХВГ характерны также значительные колебания в прокаливаемости и закаливаемости, разных плавок. При охлаждении в масле стали отдельных плавок изделия из них прокаливаются в сечении не более 30-40 мм и получают пониженную твёрдость, тогда как стали других плавок прокаливаются в сечении до 75-80 мм .( см. рис. 3)

|

Эти колебания могут быть вызваны различием в дисперсности и изменением количественного соотношения карбидных фаз: легированного цементита и карбида М6С, обладающего меньшей растворимостью в аустените. Соотношение между карбидами может изменяться в зависимости от металлургических особенностей плавки: условий охлаждения слитка, ликвидации и режима отжига.

Рисунок 4

|

Влияние легирующих элементов на свойства стали.

ü Кремний повышает устойчивость аустенита в перлитовой области по сравнению получаемой для хромистой стали (см. рис. 4).

ü Хром – увеличивает прокаливаемость и закаливаемость, и устойчивость переохлажденного аустенита по сравнению с низколегированной сталью с 0,6% Сг возрастает лишь немного и в основном в перлитовой области. Вместе с тем она сильно колеблется у отдельных плавок, (см. рис. 5).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.