СОВЕРШЕНСТВОВАНИЕ ГАЗОПЛАМЕННОГО ОБЖИГА ЭЛЕКТРОЛИЗЕРОВ НА ИРКУТСКОМ АЛЮМИНИЕВОМ ЗАВОДЕ.

Л.В. Рагозин, А.А. Ефимов, С.А. Парамонов, В.П. Пухнаревич ОАО филиал «ИркАЗ-СУАЛ», г. Шелехов, Россия.

В последние годы появилось большое количество теоретических и опытных работ, посвященных обжигу алюминиевого электролизера. Независимо от конкретного способа обжига в течение этого периода происходит прогрев анода, футеровки катода и обжиг набивных швов подины. В процессе обжига должно быть исключено повреждение материалов подин и в то же время обеспечен выход электролизера на рабочий режим в кратчайшие сроки. Из разных методов обжига, применяющихся на отечественных и зарубежных алюминиевых заводах, наибольший интерес, на наш взгляд, представляет длительный пламенный обжиг с использованием природного газа пропан-бутан.

С 1995 г. Иркутский алюминиевый завод развивает и совершенствует систему газопламенного обжига катодов алюминиевых электролизеров после капитального ремонта.

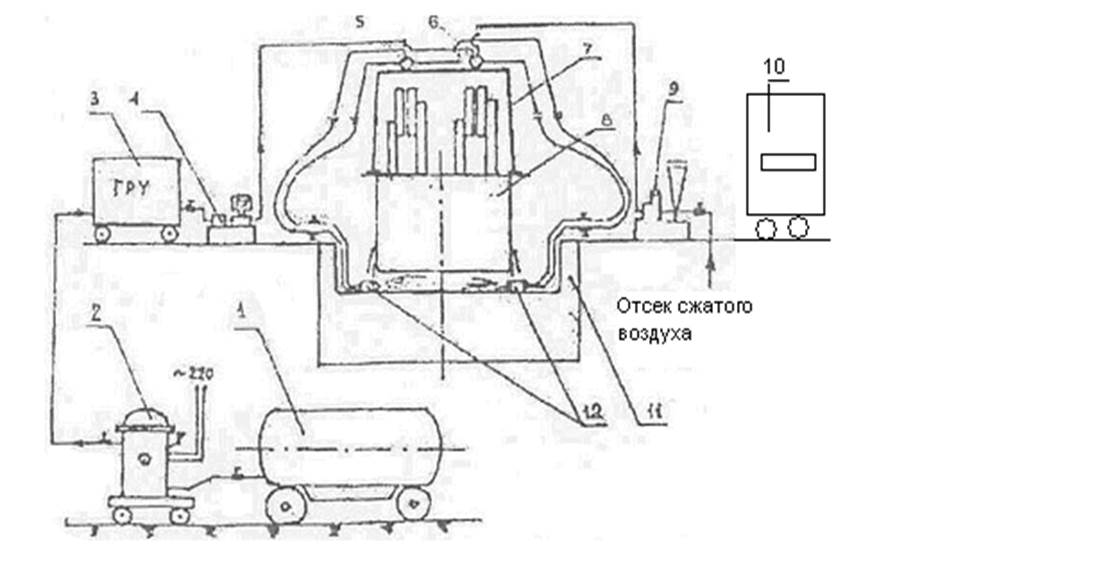

В 1996 и 1997 гг. проводился подбор режима обжига, отработка конструкции установки и, начиная с 1998 г., все электролизеры после капитального ремонта обжигаются перед пуском только

этим способом (рис. 1).

Результаты обжига первой группы электролизеров были доложены здесь же в Красноярске, на конференции " Алюминий Сибири" в 1997 г.

Рис. 1. Принципиальная схема установки для газопламенного обжига подин электролизеров: 1 - емкость для сжиженного газа (автоцистерна); 2 - испаритель; 3 - газорегуляторная установка; 4 - узел регулирования расходного газа; 5 - коллектор газа; б - коллектор воздуха; 7 - портал; 9 - узел редуцирования сжатого воздуха; 10 -шкаф КИП и регулирования; 11 - шахта электролизера; 12 - горелки

Поэтому в сегодняшнем докладе мы не будем касаться теоретических вопросов и конструкции применяющейся на ИркАЗе установки для газопламенного обжига, а расскажем о работе по совершенствованию самого процесса обжига.

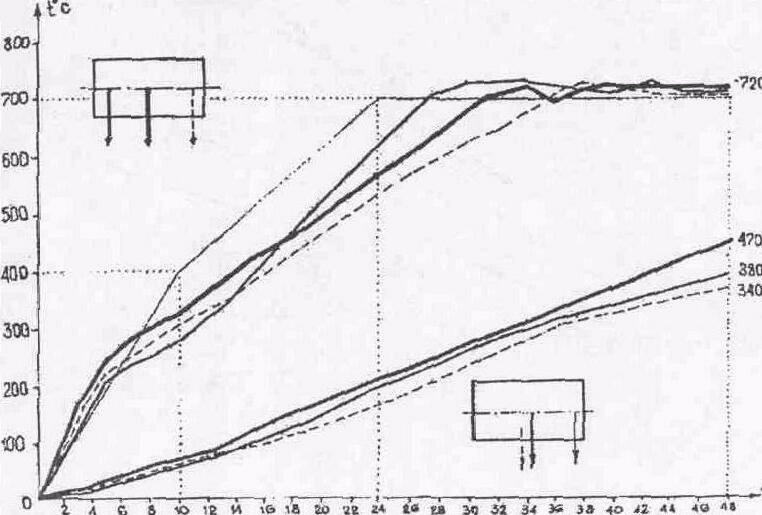

До июня 1998 г. подъем температуры при обжиге осуществлялся по следующему графику (рис.2).

Рис. 2. Обжиг электролизера № 733

- первые 10 часов температура увеличивалась на 40 °С ежечасно, последующие 14 часов первых суток равномерно поднималась до максимально заданной - 700 °С при углубленных в тело катодных блоков термопарах и 800 °С при установке термопар на поверхность катодных блоков. Достигнутая температура выдерживалась последующие 24 часа обжига. При этом подовые блоки по всей высоте прогревались:

- по центру катода до 470 °С,

- по продольной оси на проекции анода до 340-3800С

- бортовой набивной шов: по центру до 200 °С,

в углах до100°С.

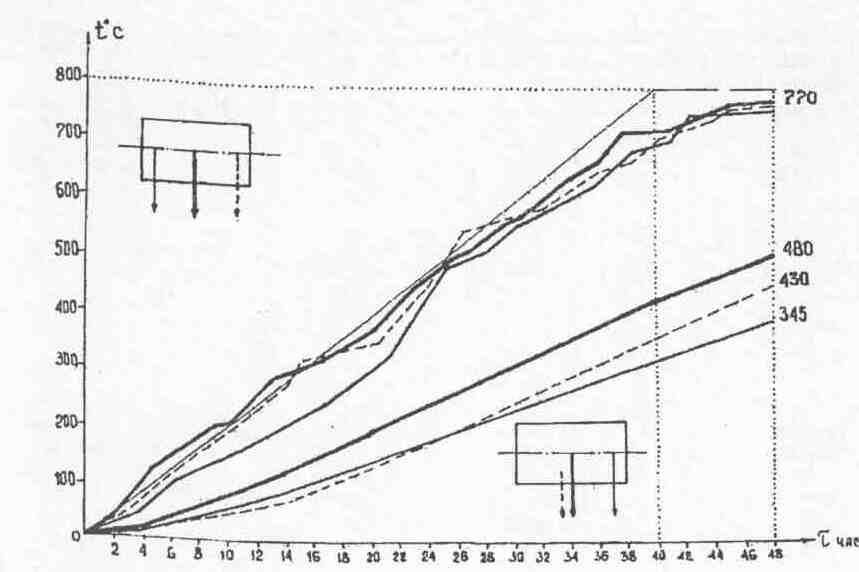

В связи с увеличившимся с января 1998 года "шелушением" подин был изменен график подъема температуры в сторону более плавного подъема ее до максимально заданной величины - 800 °С. За 40 часов температура ежечасно увеличивается на 20 °С и последние (8±2) часа поддерживается на уровне 800 °С (рис.3).

Проведенные работы на электролизере № 607 показали, что низ катодных блоков при данном графике прогревается по продольной оси катода:

- в центре до 480 °С,

- по проекции анода до 345 °С,

т.е. в глубине прогрев блока практически изменений не имеет, однако уменьшение скорости подъема температуры и постоянный контроль за установкой горелок в строго горизонтальной плоскости позволили снизить "шелушение" в среднем на 25%.

Рис. 3. Обжиг электролизера № 607

Некоторые основные параметры обжига:

- конечная температура обжига 800 °С,

- скорость подъема температуры в поверхностном слое подины (5-10 см) в интервале 0-800 °с 20 °С/час

- при температуре 800 °С с выдержкой 8 час,

- градиенты температур в поперечном сечении подовых блоков в зависимости от места расположения 6-12 °С/см,

- максимальная разность температур по площади подины:

по центральной оси 30-50 °С

центр-периферия 90-200 °С,

- температура к глиноземной подушке 350-500 °С.

Максимальные градиенты в поперечном сечении имеют место в период 30-36 часов от начала обжига. К концу обжига они уменьшаются за счет выдержки температуры поверхности на одном уровне.

После окончания газового обжига очень важна четкая организация демонтажа установки, чтобы до начала заливки эктролита потерять как можно меньше времени и, соответственно, тепла.

Фактическое время от окончания обжига до заливки первого ковша электролита составляет в среднем 6-7 минут.

Газопламенный обжиг положительно отразился на таких показателях пуска, как пусковой анодный эффект и токораспределение в подине.

Средняя длительность анодного эффекта составила 15 минут при прежней длительности » 2 часа, что Д1ет экономию электроэнергии и более ровный пуск. Сокращается послепусковой период, расход

процессе освоения этого вида обжига постоянно вносятся усовершенствования. Так, мы отказались от сплошного укрытия подины вначале стальными, а затем и асбестовыми листами, установив стационарные защитные козырьки непосредственно на горелках.

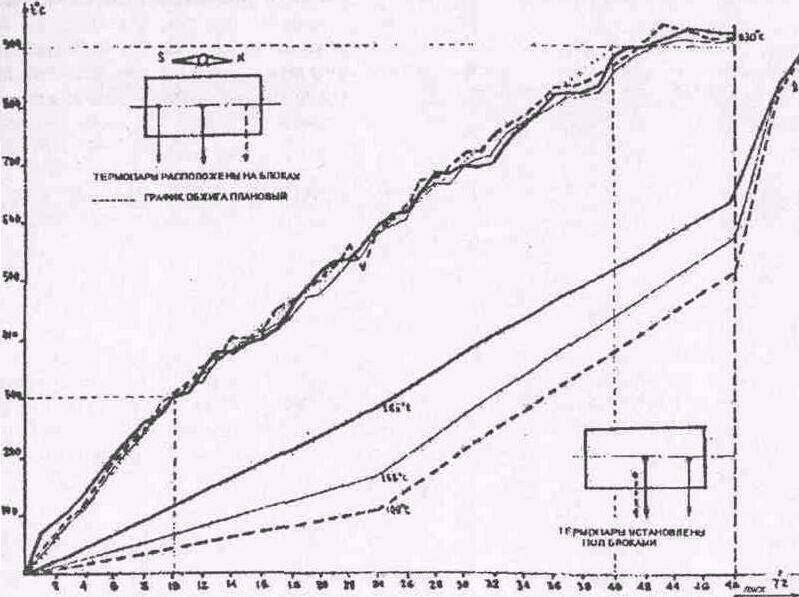

известно, и идеале обжиг подины должен вестись до температуры, близкой к температуре процесса электролиза, чтобы свести к минимуму тепловые удары для подовых блоков при заливке электролита во время пуска.

настоящее время нами разработан и испытан график обжига для достижения в течение тех же 48 часов температуры подины 900 °С (рис.4).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.