В сообщении [1] показано, что добавка в аноды (0,5-1,0) масс.% А1Г'з либо МgА1204 повышает их электрохимическую активность и снижает величину анодной поляризации на 40тВ для предварительно обожженного анода и на 60тВ -для самообжигающегося. Предполагается электрокаталитический механизм лигирующего действия добавок.

Состав анодных газов исследован в работе [2]. Для анодов из пиролитического графита основным продуктом является С02 (более 99% объемных) и СО, образующийся при взаимодействии С02 с материалом анода. На анодах из спектрально чистого графита реакция Будуара идет в 20 раз более интенсивнее и содержание СО в анодных газах достигает 20 объемн.%. Концентрация СО увеличивается с уменьшением содержания А1г0з, с ростом концентрации А1Рз и с повышением температуры.

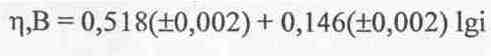

Для изучения анодного перенапряжения при электролизе к.г.р. в работе [3] использован высокочастотный электронный осциллоскоп, позволяющий прерывать ток с большой скоростью переключения, надежно определять омическое падение напряжения и величину анодного перенапряжения. Величина, последнего изменяется с плотностью тока согласно уравнению:

Величина анодного перенапряжения существенно возрастает при добавке в расплав порошка графита, металлического алюминия и пузырьков С02.

В работе [4] показано, что при потенциалах анода положительное потенциала алюминия на 3,5В имеет место пассивация анода, предположительно за счет прочной пленки фторуглеродных соединений. Это приводит к значительному увеличению сопротивления на границе раздела анод-электролит.

Изучению промышленных катодов, прослуживших более 2500 дней, посвящено сообщение [5]. NaCN обнаружен только в 400-800 дневной футеровке контактировавший с бедным криолитом. Отношение кислорода к азоту не соответствует их содержанию в воздухе, что обусловлено, по мнению авторов, большей устойчивостью NaAIO2 по отношению к A1N. Графитизация катода способствует возрастанию его пористости и благоприятствует адсорбции и химической активности натрия.

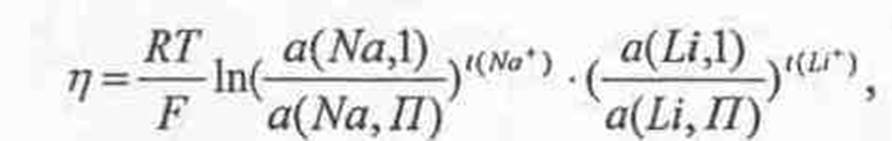

В сообщении [6] изучено содержание щелочных и щелочноземельных металлов в жидком алюминиевом катоде при электролизе к.г.р. в интервале температур 950-1030°С. Установлено, что добавление глинозема или CaF2 в систему NaF-AlF3 ведет к снижению содержания натрия в алюминии, тогда как добавка LiF уменьшает это влияние. Катодная поляризация повышает содержание натрия в алюминии в соответствии с величиной катодного перенапряжения:

где индекс 1 - активность натрия или лития в неполяризованном алюминии, тогда как индекс П соответствует активностям в поляризованном алюминии;

t(Na+), t{Li+) - числа переноса ионов натрия, лития.

В работе [7] изучено действие звуковой волны на электролиз к.г.р. Установлено, что ультразвук способствует уменьшению размеров пузырьков анодных газов, к увеличению скорости их отрыва от анода. Звуковая волна останавливает процесс роста пузырьков и снижает напряжение на ванне на 0,04-0,11В при плотностях тока от 0,5 до 1 А/см2.

УСОВЕРШЕНСТВОВАНИЕ МЕТОДОВ ВЕДЕНИЯ КАПИТАЛЬНОГО РЕМОНТА ЭЛЕКТРОЛИЗЕРОВ.

А.В. Бородынкин ОАО «СУАЛ» филиал «КАЗ-СУАЛ», г. Кандалакша, РОССИЯ.

На протяжении всего существования Кандалакшского алюминиевого завода на предприятии происходит модернизация производства, совершенствование организации труда, внедрение новой техники направленные на освоение новой продукции и увеличение выпуска алюминия сырца.

В 1995 г. на заводе были созданы участок нестандартного оборудования и участок капитального ремонта электролизеров и прекращена работа с подрядными организациями по капитальному ремонту электролизеров.

Со стороны руководства завода новым участкам уделялось серьезное внимание, начиная от комплектования кадрами, обновления оборудования, техники и заканчивая взаимосвязью с другими производственными подразделениями завода. Оба участка были оснащены современным сварочным и газорезательным оборудованием.

В июне-июле 1996 г. были изготовлены и установлены 2 опытных катодных кожуха с металлическим днищем без анкерного крепления к фундаменту. Испытания проводились на электролизерах 2-го и 4-го корпусов.

В 1996 г. было положено начало созданию опытного участка электролизеров с боковым токоподводом, шпангоутным катодным кожухом и увеличенным размером анода.

В конструкцию катодных кожухов шпангоутного типа были внесены изменения, позволяющие использование кожухов во всех корпусах электролиза.

Одновременно с этим при ведении монтажных работ используются новые огнеупорные и теплоизоляционные материалы. Для снижения простоя ванн в капитальном ремонте освоена новая конструкция фундаментов электролизеров, введен в эксплуатацию многофункциональный минипогрузчик «Бобкет».

На заводе спроектирована, изготовлена и внедрена в производство «Опора анода», снявшая проблему установки массива анода на подину отремонтированного электролизера.

Подошвы анодов, всех ремонтируемых электролизеров, подвергаются обработке установкой по фрезеровке анодов, которая была отмечена золотой медалью и дипломом на 49-ой международной выставке в Брюсселе проходившей в 2000 году.

В 2000 г. запущен в работу опытный участок из 5-ти электролизеров 1-й серии с обожженными анодами, на силу тока до 95 кА, оснащенные системой АПГ. При футеровке электролизеров впервые на заводе применены карбидкремниевые плиты.

С марта 2001 г. на заводе производится пламенный обжиг электролизеров. Для этих целей внедрена в производство обжиговая машина «Зедтек». Установка работает в автоматическом режиме на дизельном топливе и обеспечивает равномерный прогрев электролизера.

ВЫВОД: совершенствование конструкции электролизера внедрение новых футеровочных материалов, регулируемый пламенный обжиг, механизация ручных операций позволили сократить простой ванн в капитальном ремонте в 1,7 раза. Увеличить срок службы ванн на 6,5 месяцев. Все это позволило увеличить выпуск Al-сырца.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.