|

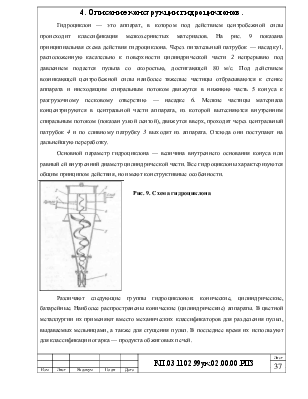

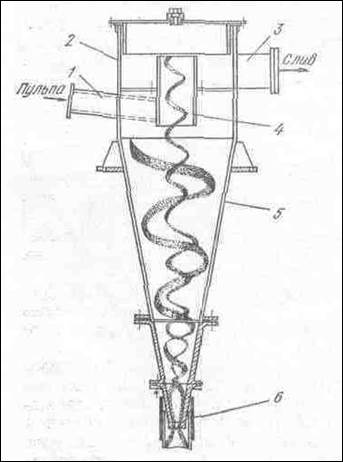

4. Описание конструкции гидроциклонов. Гидроциклон — это аппарат, в котором под действием центробежной силы происходит классификация мелкозернистых материалов. На рис. 9 показана принципиальная схема действия гидроциклона. Через питательный патрубок — насадку1, расположенную касательно к поверхности цилиндрической части 2 непрерывно под давлением подается пульпа со скоростью, достигающей 80 м/с. Под действием возникающей центробежной силы наиболее тяжелые частицы отбрасываются к стенке аппарата и нисходящим спиральным потоком движутся в нижнюю часть 5 конуса к разгрузочному песковому отверстию — насадке 6. Мелкие частицы материала концентрируются в центральной части аппарата, из которой вытесняются внутренним спиральным потоком (показан узкой лентой), движутся вверх, проходят через центральный патрубок 4 и по сливному патрубку 3 выходят из аппарата. Отсюда они поступают на дальнейшую переработку. Основной параметр гидроциклона — величина внутреннего основания конуса или равный ей внутренний диаметр цилиндрической части. Все гидроциклоны характеризуются общим принципом действия, но имеют конструктивные особенности.

Различают следующие группы гидроциклонов: конические, цилиндрические, батарейные. Наиболее распространены конические (цилиндрические) аппараты. В цветной металлургии их применяют вместо механических классификаторов для разделения пульп, выдаваемых мельницами, а также для сгущения пульп. В последнее время их используют для классификации огарка — продукта обжиговых печей. |

||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||

|

37 |

||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||

|

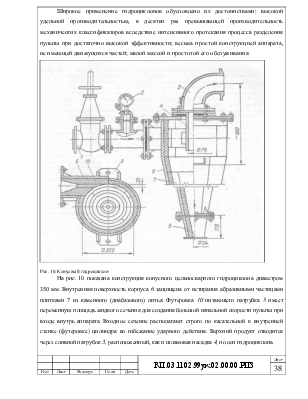

Широкое применение гидроциклонов обусловлено их достоинствами: высокой удельной производительностью, в десятки раз превышающей производительность механических классификаторов вследствие интенсивного протекания процесса разделения пульпы при достаточно высокой эффективности; весьма простой конструкцией аппарата, не имеющей движущихся частей; малой массой и простотой его обслуживания.

Рис. 10. Конусный гидроциклон На рис. 10 показана конструкция конусного цельносварного гидроциклона диаметром 350 мм. Внутренняя поверхность корпуса 6 защищена от истирания абразивными частицами плитками 7 из каменного (диабазового) литья. Футеровка 10 питающего патрубка 5 имеет переменную площадь жидкого сечения для создания большой начальной скорости пульпы при входе внутрь аппарата. Входное сечение располагают строго по касательной к внутренней стенке (футеровке) цилиндра во избежание ударного действия. Верхний продукт отводится через сливной патрубок 3, расположенный, как и шламовая насадка 4, по оси гидроциклона. |

||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||

|

38 |

||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||

|

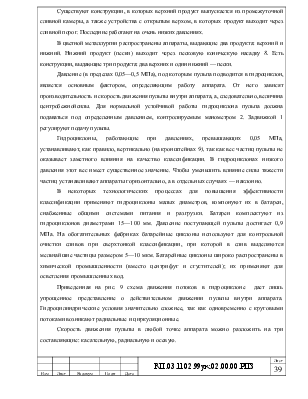

Существуют конструкции, в которых верхний продукт выпускается из промежуточной сливной камеры, а также устройства с открытым верхом, в которых продукт выходит через сливной порог. Последние работают на очень низких давлениях. В цветной металлургии распространены аппараты, выдающие два продукта: верхний и нижний. Нижний продукт (пески) выходит через песковую коническую насадку 8. Есть конструкции, выдающие три продукта: два верхних и один нижний — пески. Давление (в пределах 0,05—0,5 МПа), под которым пульпа подводится в гидроциклон, является основным фактором, определяющим работу аппарата. От него зависят производительность и скорость движения пульпы внутри аппарата, а, следовательно, величина центробежнойсилы. Для нормальной устойчивой работы гидроциклона пульпа должна подаваться под определенным давлением, контролируемым манометром 2. Задвижкой 1 регулируют подачу пульпы. Гидроциклоны, работающие при давлениях, превышающих 0,05 МПа, устанавливают, как правило, вертикально (на кронштейнах 9), так как вес частиц пульпы не оказывает заметного влияния на качество классификации. В гидроциклонах низкого давления этот вес имеет существенное значение. Чтобы уменьшить влияние силы тяжести частиц устанавливают аппараты горизонтально, а в отдельных случаях — наклонно. В некоторых технологических процессах для повышения эффективности классификации применяют гидроциклоны малых диаметров, компонуют их в батареи, снабженные общими системами питания и разгрузки. Батареи комплектуют из гидроциклонов диаметрами 15—100 мм. Давление поступающей пульпы достигает 0,9 МПа. На обогатительных фабриках батарейные циклоны используют для контрольной очистки сливов при сверхтонкой классификации, при которой в слив выделяются мельчайшие частицы размером 5—10 мкм. Батарейные циклоны широко распространены в химической промышленности (вместо центрифуг и сгустителей); их применяют для осветления промышленных вод. Приведенная на рис. 9 схема движения потоков в гидроциклоне дает лишь упрощенное представление о действительном движении пульпы внутри аппарата. Гидроцилиндрические условия значительно сложнее, так как одновременно с круговыми потоками возникают радиальные и циркуляционные. Скорость движения пульпы в любой точке аппарата можно разложить на три составляющие: касательную, радиальную и осевую. |

||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||

|

39 |

||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||

|

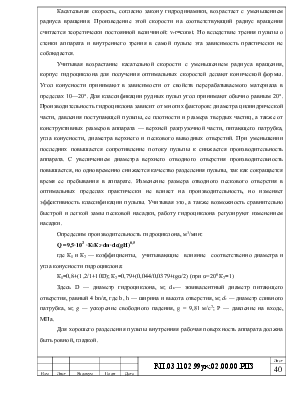

Касательная скорость, согласно закону гидродинамики, возрастает с уменьшением радиуса вращения. Произведение этой скорости на соответствующий радиус вращения считается теоретически постоянной величиной: vтr=const. Но вследствие трения пульпы о стенки аппарата и внутреннего трения в самой пульпе эта зависимость практически не соблюдается. Учитывая возрастание касательной скорости с уменьшением радиуса вращения, корпус гидроциклона для получения оптимальных скоростей делают конической формы. Угол конусности принимают в зависимости от свойств перерабатываемого материала в пределах 10—20°. Для классификации рудных пульп угол принимают обычно равным 20°. Производительность гидроциклона зависит от многих факторов: диаметра цилиндрической части, давления поступающей пульпы, ее плотности и размера твердых частиц, а также от конструктивных размеров аппарата — верхней разгрузочной части, питающего патрубка, угла конусности, диаметра верхнего и пескового выводных отверстий. При уменьшении последних повышается сопротивление потоку пульпы к снижается производительность аппарата. С увеличением диаметра верхнего отводного отверстия производительность повышается, но одновременно снижается качество разделения пульпы, так как сокращается время ее пребывания в аппарате. Изменение размера отводного пескового отверстия в оптимальных пределах практически не влияет на производительность, но изменяет эффективность классификации пульпы. Учитывая это, а также возможность сравнительно быстрой и легкой замы песковой насадки, работу гидроциклона регулируют изменением насадки. Определим производительность гидроциклона, м3/мин: Q =9,5·103 ·К1К2·dп·dс(gH)0,5 где К1и К2 — коэффициенты, учитывающие влияние соответственно диаметра и угла конусности гидроциклона: К1=0,8+(1,2/1+10D); К2=0,79+(0,044/0,0379+tgα/2) (при α=200 К2=1) Здесь D — диаметр гидроциклона, м; dп— эквивалентный диаметр питающего отверстия, равный 4 bn/π, где b, h — ширина и высота отверстия, м; dc — диаметр сливного патрубка, м; g — ускорение свободного падения, g = 9,81 м/с2; Р — давление на входе, МПа. Для хорошего разделения пульпы внутренняя рабочая поверхность аппарата должна быть ровной, гладкой. |

||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||

|

40 |

||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||

|

Металлические (нефутерованные) корпуса рационально использовать только при разделении слабоабразивных пульп. Износостойкая резина (марки 6252) долго служит при классификации абразивных пульп с мелкими частицами твердой фракции. В настоящее время наиболее распространена футеровка из каменных плиток, отличающаяся износостойкостью, сравнительно небольшой стоимостью и недефицитностью. Наличие швов и трещин значительно ухудшает рабочую поверхность аппарата, является причиной образования завихрений, снижающих качество классификации. Цельнолитая каменная футеровка имеет более гладкую поверхность, но при заливке расплава происходит коробление и прогорание сварного корпуса стенки, Как показал опыт, использовать корпус можно лишь для двух перезаливок. Применяют футеровку плитками из карборунда на бакелитовой связке. Ее недостатки: сложность изготовления, высокая стоимость и большая шероховатость рабочей поверхности. Механобром разработаны и внедрены на обогатительных фабриках гидроциклоны диаметром 75 и 150 мм, изготовленные из полиуретана без каркаса. Износостойкость их по сравнению со стальными аппаратами возросла в 8—10 раз. Полиуретан — полимерный материал, в котором сочетаются высокие твердость и пластичность с хорошей сопротивляемостью абразивному истиранию. Механобром проводятся работы по созданию бескаркасного полиуретанового гидроциклона диаметром до 500—700 мм. Механобрчерметом созданы гидроциклоны диаметром 150 и 250 мм из карбида кремния—материала высокой износостойкости. Известны песковые насадки различных конструкций. На рис. 11 показана широко распространенная насадка 1, прикрепляемая к корпусу аппарата фланцем 4 с болтами. Замена ее связана с остановкой работы гидроциклона. На рис. 11 даны некоторые конструкции быстросменяемых и регулируемых насадок. В устройстве, представленном на рис. 11, а диаметр отверстия регулируется сжатием резинового кольца 3 специальной гайкой 2 с рукоятками. Для автоматического регулирования гидроциклона насадку выполняют в виде резинового манжета 5 (рис. 11, 6). Манжет сжимается воздухом, подаваемым под давлением 0,4—0,6 МПа из воздухопровода через трубку 6. |

||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||

|

41 |

||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.