Задание на курсовое проектирование.

Произвести конструирование поковки корпуса по чертежу на листе 1.

3. Расчет ориентировочной массы детали и поковки.

Разбиваем деталь на тела простой формы и рассчитываем их объемы.

1). Кольцо с наружным диаметром 132мм, внутренним 72 мм и высотой 8 мм.

![]()

2). Кольцо с наружным диаметром 100мм, внутренним 72мм и высотой 20мм.

![]()

3). 4 отверстия диаметром 6мм и высотой 8мм.

![]()

4). 4 отверстия диаметром 6мм и высотой 18мм.

![]()

5). Объем детали:

Vд=V1+V2-V3-V4=149539,36 мм3

6). Плотность стали r принимаем равной 7,8*103 кг/м3.

Масса детали

![]()

7). Расчетная масса поковки:

![]()

4. Определение конструктивных характеристик.

Конструктивными характеристиками являются класс точности поковки, группа стали и степень сложности поковки.

4.1. Класс точности поковки устанавливаем Т5, т.к. проводим штамповку на молотах, а нагрев в пламенных печах.

4.2. Средняя массовая доля углерода в стали 45 0,45%; суммарная массовая доля легирующих элементов – 1,1% (0,2% Si; 0,6% Mn; 0,3% Cr). Группа стали М2

4.3. Степень сложности поковки определяют через соотношение объемов Vп/Vф, где Vп – объем поковки, а Vф – объем, описывающей поковку фигуры.

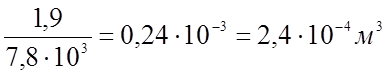

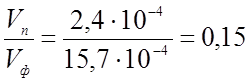

Vп=Мпр/r=

![]()

Степень сложности поковки С4.

5. Определение исходного индекса.

Исходный индекс используют при назначении допусков, припусков и допускаемых отклонений.

Для поковки массой 1,9кг группой стали М2, степенью сложности С4 и классом точности Т5, исходный индекс – 16.

6. Припуски на механическую обработку.

6.1. Основные припуски на размеры при исходном индексе 16.

2,7 – диаметр 132мм и чистота поверхности 6,3

2,7 – диаметр ступицы 100мм и чистота поверхности 0,8

2,5 – толщина 28мм и чистота поверхности 3,2

2,3 – толщина 8мм и чистота поверхности 6,3

2,3 - толщина 8мм и чистота поверхности 3,2

6.2. Дополнительный припуск по диаметрам поковки на смещение по поверхности разъема штампа равен 0,3мм.

6.3. Дополнительный припуск по плоскостям поковки, учитывающий отклонение от плоскостности, равен 0,5.

6.4. Дополнительный припуск на отклонение межцентрового расстояния 0,8.

7. Размеры поковки. Штамповочные напуски, уклоны, допуски.

7.1. Размеры поковки.

Диаметр 132+(2,7+0,3)2=138 принимаю 138мм

Диаметр 100+(2,7+0,3)2=106 принимаю 106мм

Толщина 28+(2,5+0,5)2=34 принимаю 34мм

Толщина 8+2,3+2,3+0,5×2=13,6 принимаю 14мм

7.2. Штамповочные уклоны боковых поверхностей поковки делают для облегчения удаления готовых поковок из полостей штампа. Для данной детали назначаем всюду обычные наружные уклоны.

h1/b1=4/132=0,03

h2/b2=24/132=0,18

h3/b3=24/72=0,33

Отношение h/b везде меньше 0,5. Принимаем для наружных боковых поверхностей штамповочный уклон равным 30, для внутренних 50.

7.3. допускаемые отклонения от номинальных размеров поковки принимаем по приложению 5. В нашем случае допуски:

диаметр 138(+2,7-1,3)

диаметр 106(+2,7-1,3)

толщина 34(+2,1-1,1)

толщина 14(+2,1-1,1)

8. Радиусы закруглений и переходов.

Для предотвращения поломки поковки и улучшения заполнения полости штампа выполняют внешние и внутренние радиусы закругления. Для заготовки массой 1,9кг при глубине полости ручья штампа 10-25мм принимаем внешние радиусы закруглений r равным 2,0мм.

Внутренние радиусы закруглений:

R=2,5r+0,5=2,5×2+0,5=5,5мм.

9. Размеры заусенечной канавки.

Толщину мостика заусенца h3 определяем по формуле

h3=0,015D=0,015×211,2=3,17мм

где D – диаметр поковки в плоскости разъема мм.

Принимаем h3=4мм. Находим: h1=6мм, B=11мм, B1=30мм, площадь сечения канавки 2,60 см2.

R’=0,5h3=0,5×4=2 мм.

10. Полости и наметка отверстий в поковке.

Сквозные отверстия получают последующей пробивкой перемычек, предварительно оформляемых в штампах. Излишне толстая перемычка затрудняет пробивку отверстия, а слишком тонкая снижает стойкость кузнечных знаков.

Толщина плоской(обычной) перемычки определяется в зависимости от диаметра прошиваемого отверстия D и глубине прошивки h=14 при D/H=72/28=2,5 по эмпирической формуле:

![]()

при этом R1=R+0,1h+2 где R – внутренний радиус закруглений.

R1=5,5+0,1×14+2=9 мм.

11. Расчет размеров исходной заготовки.

11.1.Объем исходной заготовки Vз.и. для открытой штамповки на молоте рассчитываем по формуле:

Vз.и.=Ку(Vп+Vз+Vпер) ,где

Ку – коэффициент угара металла. При нагреве в пламенных печах Ку=1,02

Vп – объем поковки с учетом уклонов и припусков

Vз – объем заусенца

Vпер – объем перемычки

Vп=![]()

Vз=K×Sз×Pn где К=0,5…0,8 – коэффициент заполнения канавки, зависящий от сложности формы поковки. Принимаем К=0,6

S3=2,6см2=260мм2

Pn – периметр поковки по линии среза заготовки.

Pn=pD=3,14×138=433 мм

Vз=0,6×260×433=67548 мм3

Vпер=pR2S=3,14×362×6=24416,6 мм3

Vз.и=1,02(367895+67548+24416,6)=469056,8 мм3

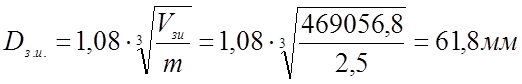

11.2. диаметр исходной заготовки определяем по формуле:

где m=Lзи/Dзи рекомендуется принимать 2,5. Lзи – длина исходной заготовки.

Ближайший больший диаметр круглой горячекатаной стали Dз=63мм.

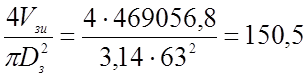

11.3. Длину исходной заготовки рассчитываем по формуле:

Lзи= мм

мм

Исходный материал сталь 45, круглая, горячекатаная.

Заготовка размером DxL=63x150,5 мм.

12. Назначение температурного интервала горячей объемной штамповки.

- начала штамповки 1260

- конца штамповки

не выше 850

не ниже 760

Интервал температур штамповки от 1200 до 800 градусов Цельсия.

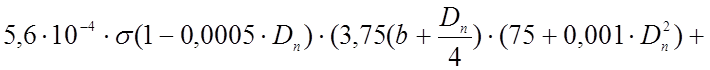

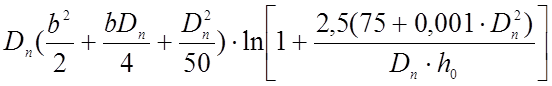

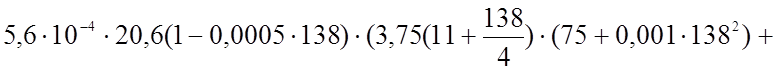

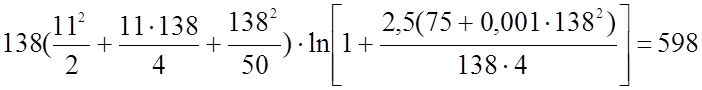

13. Определение массы падающих частей молота.

Gпч=

+

где Dn – диаметр поковки 138мм

s - предел текучести материала поковки, при температуре штамповки. s=20,6 мПа

b, h0 – ширина и толщина мостика облойной канавки. b=B=11мм, h0=h3=4мм.

Gпч=

+ кг

кг

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.