ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

Проектно-конструкторское бюро вагонного хозяйства

|

|

Технико-экономическое обоснование внедрения ресурсосберегающего проекта:

«Установка дробеструйной очистки приободной зоны колеса»

Москва 2004г.

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

внедрения в вагонных депо установок дробеструйной очистки приободной зоны дисков цельнокатаных колес

колесных пар грузовых вагонов

1. Общие положения

1.1 Цель внедрения - применение принципиально новых технических средств, полностью устраняющих малоэффективную и непроизводительную технологию ручной очистки дисков колес, используемую в настоящее время для подготовки колесной пары к проведению неразрушающего контроля.

1.2 Область применения – колесные отделения вагоноремонтных предприятий ОАО «РЖД».

1.3 Средства финансирования разработки – программа ресурсосбережения ОАО «РЖД».

1.4 Заказчик – Департамент вагонного хозяйства ОАО «РЖД».

1.5 Используемые в данном ТЭО объемные и стоимостные показатели подлежат уточнению при определении эффекта от внедрения ресурсосберегающего проекта в зависимости от конкретных условий внедрения и полученных результатов эксплуатации установок дробеструйной очистки.

1.6 Технические условия ТУ 32 ЦВ 2548-2003 на установку согласованы с Департаментом вагонного хозяйства ОАО «РЖД».

2. Состояние вопроса

2.1 Для безопасной эксплуатации вагонного парка и своевременного обнаружения недопустимых дефектов (усталостных трещин), возникающих в процессе эксплуатации, обязательной технологической операцией при плановых видах ремонта является проведение неразрушающего контроля элементов колесной пары, в том числе приободных зон дисков цельнокатаных колес. При этом наиболее эффективной и достоверной является технология ультразвукового контроля приободных зон дисков колес.

2.2 В настоящее время все вагоноремонтные предприятия оснащены необходимыми средствами ультразвукового контроля (дефектоскопами, сканирующими устройствами, преобразователями), однако наличие окалины и старой краски на внутренних боковых поверхностях дисков колес существенно затрудняет, а во многих случаях делает невозможным проведение ультразвукового вида контроля и вихретокового контроля, также используемого для дефектоскопирования приободной зоны дисков колес.

2.3 До настоящего времени на ремонтных предприятиях проводят ручную зачистку дисков колес с применением скребков и металлических щеток, которая является очень трудоемкой и малоэффективной, так как качество поверхности после ручной зачистки остается низким.

2.4 Трудоемкость ручной очистки дисков колес одной колесной пары составляет в среднем 1 чел. / час.

2.5 В течение рабочей смены в колесное отделение вагонного депо поступает в среднем до 40 колесных пар (с учетом поступления из эксплуатации). Реально, данный объем работ с привлечением одного или двух рабочих за 12-ти часовую рабочую смену выполнить в полном объеме не представляется возможным.

2.6 Таким образом, качество выполнения контроля цельнокатаных колес остается недостаточным и, как следствие этого, ежегодно в текущий отцепочный ремонт отцепляются 1400-1500 вагонов по наличию трещин в цельнокатаных колесах.

2.7 В то же время имеют место случаи излома колес в процессе эксплуатации, что представляет прямую угрозу безопасности движения на железнодорожном транспорте.

3. Методика оценки экономической эффективности реализации рассматриваемого ресурсосберегающего проекта.

3.1 Раздел разработан и выполнен с учетом «Методических рекомендаций по оценке инвестиционных проектов на железнодорожном транспорте», утвержденных указанием МПС РФ от 31.08.1998г., № В-1024у.

3.2 Экономическая эффективность внедрения предлагаемой технологии определяется на основании сравнительной эффективности использования – предлагаемой и базовой технологий в условиях конкретного предприятия.

3.3 Для вывода об экономической целесообразности внедрения предлагаемой технологии (при удовлетворении техническим и технологическим требованиям) достаточно, чтобы срок окупаемости дополнительных капитальных вложений, направленных на внедрение в эксплуатацию установок дробеструйной очистки приободной зоны колес по сравнению с базовой технологией (ручной очисткой) за счет ожидаемой экономии эксплуатационных расходов не превышал бы приемлемой для ОАО «РЖД» величины.

3.4 Для мероприятий программы ресурсосбережения критерием эффективности является срок окупаемости полных инвестиций менее трех лет, в связи с чем и расчет срока окупаемости в данном обосновании проводится для полных инвестиций.

3.5 В качестве эффектообразующего фактора при внедрении предлагаемой технологии рассматривается экономия трудозатрат.

3.6 Величина годового эффекта или прибыль вагоноремонтного предприятия после налогообложения, формируемая в результате внедрения и эксплуатации установок дробеструйной очистки приободной зоны дисков колес, может быть определена по формуле:

Ппн = ΔЭ – Нпр,

где:

- ΔЭ = Эбаз – Эпредл, суммарная годовая экономия эксплуатационных расходов при внедрении предлагаемой технологии по сравнению с базовой;

- Эбаз, величина годовых эксплуатационных расходов при использовании базовой технологии;

- Эпредл, величина годовых эксплуатационных расходов при использовании предлагаемой технологии;

- Нпр, налог на прибыль вагоноремонтного предприятия после налогообложения, формируемую в результате внедрения и эксплуатации установок дробеструйной очистки приободной зоны дисков колес.

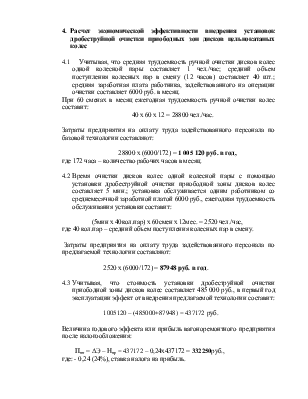

4. Расчет экономической эффективности внедрения установок дробеструйной очистки приободных зон дисков цельнокатаных колес

4.1 Учитывая, что средняя трудоемкость ручной очистки дисков колес одной колесной пары составляет 1 чел./час; средний объем поступления колесных пар в смену (12 часов) составляет 40 шт.; средняя заработная плата работника, задействованного на операции очистки составляет 6000 руб. в месяц.

При 60 сменах в месяц ежегодная трудоемкость ручной очистки колес составит:

40 х 60 х 12 = 28800 чел./час.

Затраты предприятия на оплату труда задействованного персонала по базовой технологии составляют:

28800 х (6000/172) = 1 005 120 руб. в год,

где 172 часа – количество рабочих часов в месяц.

4.2 Время очистки дисков колес одной колесной пары с помощью установки дробеструйной очистки приободной зоны дисков колес составляет 5 мин.; установка обслуживается одним работником со среднемесячной заработной платой 6000 руб., ежегодная трудоемкость обслуживания установки составит:

(5мин х 40кол.пар) х 60смен х 12мес. = 2520 чел./час,

где 40 кол.пар – средний объем поступления колесных пар в смену.

Затраты предприятия на оплату труда задействованного персонала по предлагаемой технологии составляют:

2520 х (6000/172) = 87948 руб. в год.

4.3 Учитывая, что стоимость установки дробеструйной очистки приободной зоны дисков колес составляет 485 000 руб., в первый год эксплуатации эффект от внедрения предлагаемой технологии составит:

1005120 – (485000+87948) = 437172руб.

Величина годового эффекта или прибыль вагоноремонтного предприятия после налогообложения:

Ппн = ΔЭ – Нпр = 437172 – 0,24х437172 = 332250руб.,

где: - 0,24 (24%), ставка налога на прибыль.

4.4 Таким образом, срок окупаемости внедрения одной установки составит:

485000/332250 = 1,46 года

при повышении качества и достоверности контроля элементов колесных пар и, следовательно, уровня безопасности движения.

Примечание.

Данная окупаемость подсчитана без учета экономической эффективности от сокращения количества отцепок вагонов в текущий отцепочный ремонт.

Зав. плановым отделом

ПКБ ЦВ ОАО «РЖД» А.В. Каткова

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.