Основным недостатком установок для периодической сушки зерна являются их простои при загрузке и выгрузки. Но в то же время они просты по устройству и требуют небольших капиталовложений на строительство. На них можно просушить любой объем зерна, сохранив его семенные качества.

Поэтому применение таких установок позволит создать дополнительные резервы для обеспечения своевременной сушки убираемого урожая и получения высококачественных семян.

В связи с тем, что наша промышленность таких сушилок не выпускает, а потребность сельскохозяйственного производства в них большая, необходимо произвести обоснование наиболее приемлемой конструкции и установить режимные параметры, обеспечивающие их максимальную производительность при получении семян высокого качества.

Заводом «Брянсксельмаш» выпускается бункер активного вентилирования БВ-40, который можно использовать не только для временного хранения зерна, но и для его сушки. Однако, этот процесс длительный, так как удельная подача воздуха небольшая (400…500) м3/(ч .т), подогрев воздуха в электрокалорифере незначительный (5…10 °С), а толщина зернового слоя составляет 1,2 м. Кроме того, зерновой материал невозможно высушить за один прием без перегрузки поскольку нижние слои уплотняются (особенно при повышенной влажности зерна) и скорость сушки в них значительно ниже. Поэтому требуется периодически перегружать зерно из бункера в бункер с целью его перемешивания.

В процессе перегрузки первоначально транспортируется сухое зерно, которое заполняет невентилируемый конус, а затем на него поступает все более влажное зерно. В результате этого оно более интенсивно продувается воздушным потоком, быстрее высушивается и не слеживается. Однако при перегрузке происходит травмирование зерна. С целью интенсификации процесса сушки применяют дополнительный нагрев воздуха до 45 °С.

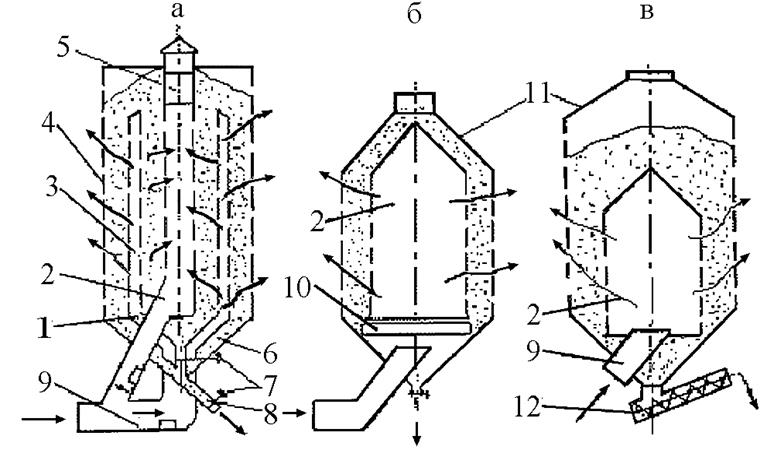

В бункере К-878 (изготовлен в Германии) для увеличения удельного расхода воздуха толщина зернового слоя уменьшена до 500 мм за счёт установки внутрь бункера кольцевого воздуховода 3 (рис. 1.1,а). Опыты показали, что производительность переоборудованного бункера в два раза выше серийного, а неравномерность сушки на 47% ниже [5].

В таком бункере можно производить сушку небольших партий зерна, загружая его во внутренний кольцевой слой. Однако переоборудование бункера по данной схеме довольно сложное. Поэтому в большинстве случаев переоборудование вентилируемых бункеров в сушилки осуществляют, увеличивая диаметр центральной трубы или уменьшая диаметр наружного корпуса (чаще диаметр центральной трубы).

Рис. 1.1. Схемы бункерных сушильных установок:

а - с кольцевым воздуховодом; б - с запорным клапаном; в - с перфорированным днищем; I- воздухоподводящий конус; 2 - центральная труба; 3 - кольцевой воздуховод; 4 - корпус 5 - клапан 6 - коническое днище; 7 -заслонка; 8 - зернопровод; 9 - воздуховод; 10 - запорный клапан; 11 - коническая крыша; 12 – шнек

Для обработки малых партий зерна на кафедре сельхозмашин Кировского сельхозинститута была изготовлена из вентилируемого бункера БВ-25 сушилка (рис. 1.1,б) ёмкостью 8 т. Диаметр центральной трубы увеличен до 2 м, что позволило снизить толщину зернового слоя до 0,5 м и увеличить удельный расход теплоносителя до 2 500 м3/ч на 1 т сух. вещ. и, тем самым, повысить скорость сушки.

В хозяйствах с большим объёмом производства зерна ёмкость сушилок увеличивают. Однако при высокой влажности зерна происходит его существенная усадка, что не позволяет равномерно просушить все зерно за один приём без его перегрузки.

В сушилке СБ-2 конструкции НПО «Луч» над центральной воздухораспределительной трубой 2 (рис. 1.1,в) имеется камера резерва объёмом 3 м3, а весь объём, занимаемый зерном, составляет 17 м3. Благодаря этому в сушилку загружают такое количество зерна, которое обеспечивает герметизацию центральной трубы в течение всего периода сушки. Однако, как показали исследования [7], просушить равномерно всё зерно за один приём не удаётся. Остаётся влажное зерно в бункере резерва и в нижней части цилиндрического корпуса, где процесс сушки протекает медленно ввиду уплотнения зерна.

Уменьшение неравномерности сушки возможно путём совершенствования конструкции сушилки, а также технологии сушки.

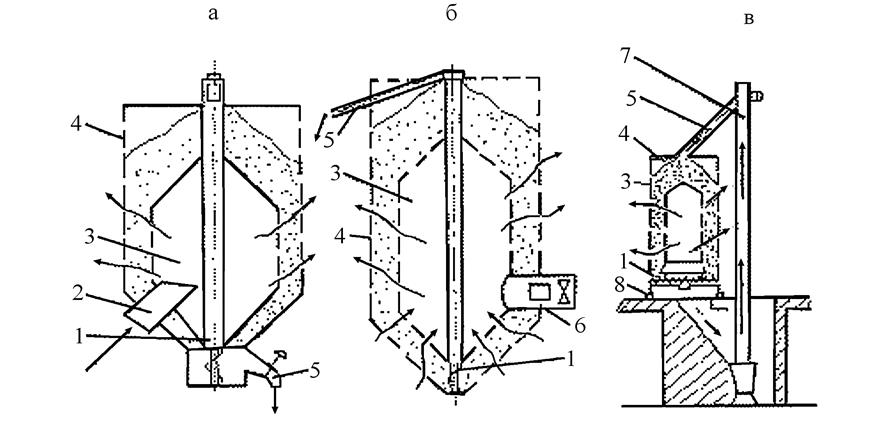

В сушилке РУС-5 подвод теплоносителя в сушильную камеру производится через патрубок в коническом днище тумбы 5 (рис. 1.2,а) так же, как у бункера активного вентилирования БВ-40. Для перемешивания зерна в процессе сушки внутри сушилки установлен шнек 1. Перемещение зерна шнеком приводит к его травмированию, а перемешивание нагретого и холодного зерна приводит к увеличению температуры отработавшего воздуха и снижению его влажности, что увеличивает энергозатраты на процесс сушки и снижает к.п.д. установки.

Рис.1.2. Схемы циркуляционных сушилок периодического действия:

а - РУС-5; б - фирмы GTJ (CША); в - фирмы Меtоп (ФРГ); 1- шнек; 2 - воздуховод; 3 - центральная труба; 4 - корпус; 5 - зернопровод; 6 - теплогенератор; 7 - нория; 8 – весы

Компании Mathews, Grain Systems, Farm Fans и Grain Chief (США) создали систему передвижных сушилок вместимостью от 10 до 28 м3 и производительностью от 6 до 18 т/ч при съёме влаги с 20 до 15%. Толщина зернового слоя составляет 300…460 мм. У всех моделей вентилятор и теплогенератор крепятся к корпусу сушилки и работают на природном газе. Это позволяет до минимума снизить теплопотери. Осевые вентиляторы приводятся от электродвигателей мощностью 7…15 кВт и обеспечивают расход воздуха от 8 до 10 тыс. м3/ч.

Сушилка 620 В фирмы «Grain Systems», представляет собой передвижной бункер вместимостью 18 м3, производительность которого составляет 9 т/ч при съёме влаги 5% (с 20 до 15%). Расход теплоносителя составляет 9 180 м3/ч или 1020 м3/ч на 1 т зерна. Такую же конструкцию имеют сушилки М 250 и М 450 фирм «Grain Chief» и «Morig Manufaktoring».

Передвижная циркуляционная сушилка с кольцевой камерой фирмы «Morig Manufaktoring» (рис. 1.2,б) производительностью до 2 т/ч с испарительной способностью 400 кг/ч имеет газовый воздухоподогреватель теплопроизводительностью 2305 МДж и двухступенчатый вентилятор производительностью 29000 м3/ч, которые подсоединяются непосредственно к цилиндрическому корпусу сушилки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.