61

5. КОНСТРУКТОРСКАЯ РАЗРАБОТКА

ПРИСПОСОБЛЕНИЯ ДЛЯ ВЫПРЕССОВКИ

ГИЛЬЗ ЦИЛИНДРОВ

5.1 Анализ существующих приспособлений

В настоящее время быстрота и эффективность, качество ремонта автомобилей невозможны без внедрения в ремонтное

производство различных средств механизации производствен-

ного процесса ремонта. Новейшие станки, приспособления, инструменты позволяют в наиболее полной мере облегчить труд рабочих, проводить ремонтные работы быстро и качес- твенно.

Но, несмотря на большую работу, которая проводится в области механизации ремонтного производства, еще существует целый ряд процессов, требующих механизации.

Одним из таких процессов является выпрессовка гильз цилиндров из блоков двигателей внутреннего сгорания при его разборке.

В условиях ремонтной мастерской эта трудоемкая операция выполняется с помощью устройств, имеющих руч- ной привод, поэтому на нее затрачивается достаточно много времени. Осложняет задачу недопустимость отстукивания гильзы и сохранение чистоты внутренней поверхности.

В результате проведения патентного поиска, было обна- ружено несколько устройств предназначенных для выпрес- совки гильз цилиндров, а также общего назначения для выпрессовки деталей типа втулок.

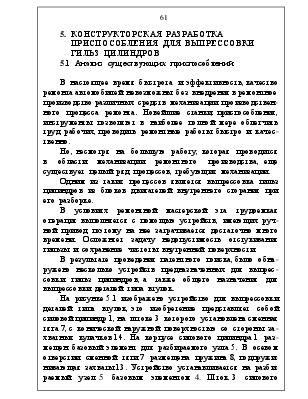

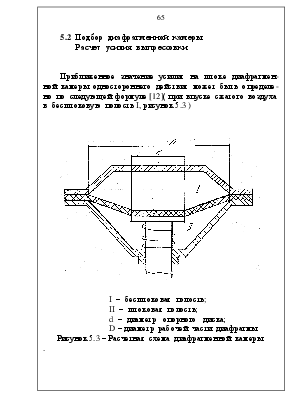

На рисунке 5.1 изображено устройство для выпрессовки деталей типа втулок, это изобретение представляет собой силовой цилиндр 1, на штоке 3 которого установлена сменная тяга 7, с конической наружной поверхностью со стороны за- хватных кулачков 14. На корпусе силового цилиндра 1 раз- мещен базовый элемент для разбираемого узла 5. В осевом отверстии сменной тяги 7 размещена пружина 8, подпружи- нивающая захваты 13. Устройство устанавливается на разби-раемый узел 5 базовым элементом 4. Шток 3 силового

62

а)

б)

а) Изобретение – авторское свидетельство 1431909, устройство для выпрессовки деталей типа втулок;

б) Изобретение – авторское свидетельство 1516294, устройство для выпрессовки гильз из блоков цилиндров двигателей.

Рисунок 5.1 – Устройства для выпрессовки втулок

и гильз цилиндров

цилиндра 1 перемещает тягу 7 с захватами 13 в полость де- монтируемой втулки 16. Захватные кулачки 14, упираясь в торец втулки 16, растягивают пружину 8 и сжимаются к оси устройства, скользя по конической поверхности тяги 7. По достижении наружной поверхности захватных кулачков14 внутреннего размера демонтируемой втулки 16 они проходят в полость 16 до выхода наружу. При этом под действием пружины 8 они, скользя по конической поверхности тяги 7, разжимаются и захватывают втулку. Перемещением штока 3

в обратном направлении производится выпрессовка.

63

Устройство показанное на рисунке 5.1(б) также приво- дится с помощью силового цилиндра, но захваты выполнены в виде подпружиненных при помощи пружины 2, кулачков 3, установленных перпендикулярно штоку1 силового цилиндра, устройство также имеет устройство сведения кулачков 4.

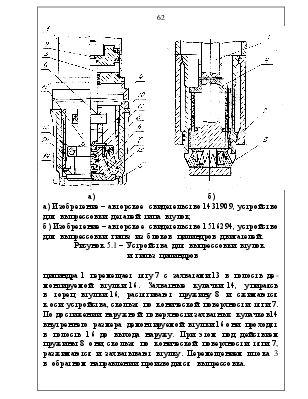

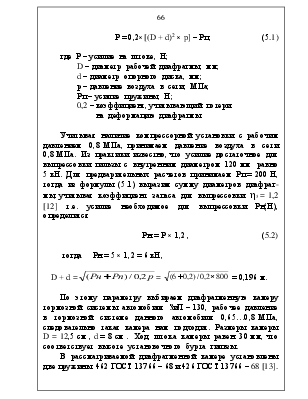

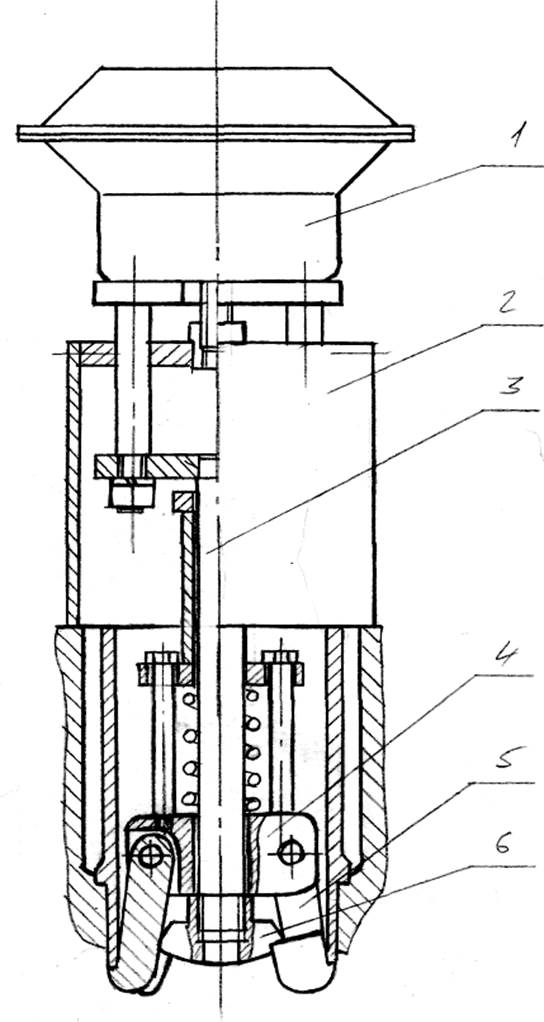

На рисунке 5.2 изображено устройство для выпрессовки гильз цилиндров разработанное ГОСНИТИ в 1967 году.

Устройство состоит из силового элемента 1, базового элемента 2 опирающегося на плоскость блока цилиндров, тяги 3, траверсы 4 и захватов 5. Траверса 4 подпружинена и перемещается вдоль стержня тяги, что позволяет захватам перемещаться в радиальном направлении, входить и выходить из зацепления с торцем гильзы цилиндра. Грибовидная гай- ка фиксирующая траверсу одновременно служит опорой захватам при рабочем ходе устройства.

За прототип принимаем устройство изображенное на рисунке 5.2 по следующим соображениям:

- силовым элементом является диафрагменная камера для

которой, в отличии от цилиндра нет необходимости

применять масляный распылитель, что удешевит внед-

рение конструкции и снизит эксплуатационные расходы;

- есть возможность сделать устройство универсальным;

- используется меньшее количество деталей, которые

в тоже время имеют более простую форму и следова-

тельно будут проще в изготовлении.

|

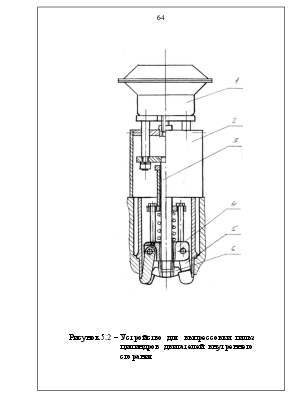

Рисунок 5.2 – Устройство для выпрессовки гильз

цилиндров двигателей внутреннего

сгорания

65

5.2 Подбор диафрагменной камеры

Расчет усилия выпрессовки

Приближенное значение усилия на штоке диафрагмен- ной камеры одностороннего действия может быть определе- но по следующей формуле [12]( при впуске сжатого воздуха

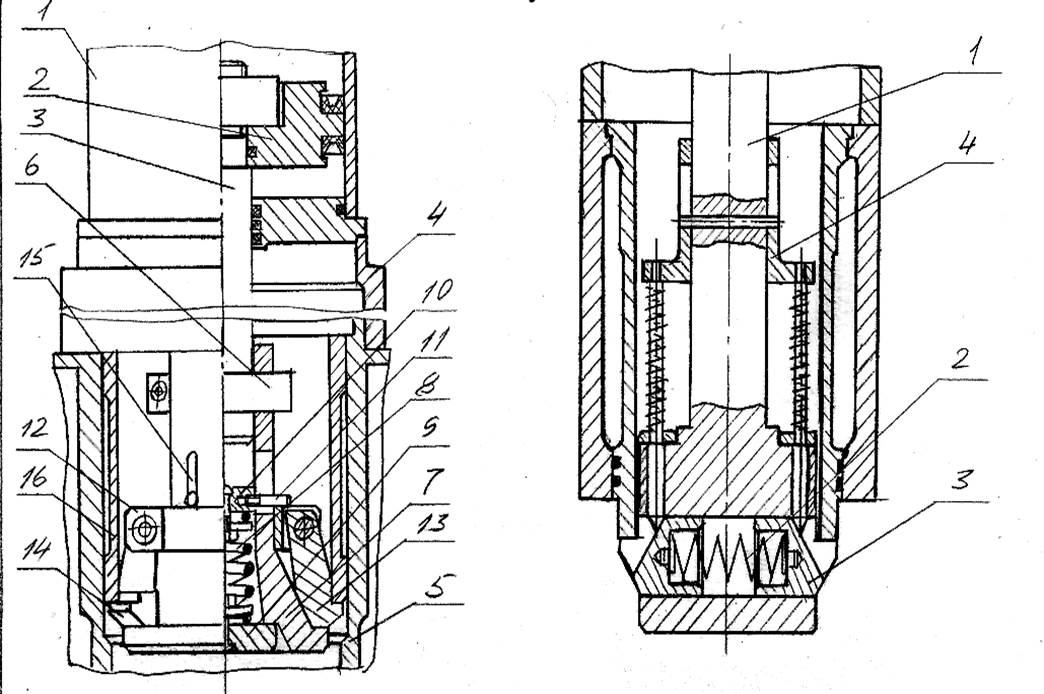

в бесштоковую полость I, рисунок 5.3 )

|

I – бесштоковая полость;

II – штоковая полость;

d – диаметр опорного диска;

D – диаметр рабочей части диафрагмы

Рисунок 5.3 – Расчетная схема диафрагменной камеры:

.

66

Р = 0,2×[(D + d)2 × p] – Рп, (5.1)

где Р – усилие на штоке, Н;

D – диаметр рабочей диафрагмы, мм;

d – диаметр опорного диска, мм;

р – давление воздуха в сети, МПа;

Рп – усилие пружины, Н;

0,2 – коэффициент, учитывающий потери

на деформацию диафрагмы.

Учитывая наличие компрессорной установки с рабочим давлением 0,8 МПа, принимаем давление воздуха в сети 0,8 МПа. Из практики известно, что усилие достаточное для выпрессовки гильзы с внутренним диаметром 120 мм равно 5 кН. Для предварительных расчетов принимаем Рп = 200 Н, тогда из формулы (5.1) выразим сумму диаметров диафраг- мы, учитывая коэффициент запаса для выпрессовки η3 = 1,2 [12] т.е. усилие необходимое для выпрессовки Рн(Н), определится

Рн = Р × 1,2 , (5.2)

тогда Рн = 5 × 1,2 = 6 кН,

D + d = =

=  =

0,196 м.

=

0,196 м.

По этому параметру выбираем диафрагменную камеру тормозной системы автомобиля ЗиЛ – 130, рабочее давление в тормозной системе данного автомобиля 0,65…0,8 МПа, следовательно такая камера нам подходит. Размеры камеры D = 12,5 см , d = 8 см . Ход штока камеры равен 30 мм, что соответствует высоте установочного бурта гильзы.

В рассматриваемой диафрагменной камере установлены две пружины 462 ГОСТ 13766 – 68 и 426 ГОСТ 13766 – 68 [13].

67

Определим суммарные усилия пружин и усилие на што- ке соответственно при предварительной и рабочей деформа- ции пружин. Значение силы пружин при предварительной деформации Р1, Н , принимаем Р1 = 30 Н [14].

Сила пружины при максимальной деформации опреде- лится по формуле

Р3 = Р2/(1 – δ), (5.3)

где Р3 – сила пружины при максимальной деформации, Н,

для пружин соответственно Р3 = 315 Н, Р3 = 212 Н [14];

Р2 – сила пружины при рабочей деформации (соответ-

ствует наибольшему принудительному перемещению

подвижного звена в механизме), Н;

δ – относительный инерционный зазор пружины сжа-

тия (для пружин сжатия I и II классов δ = 0,05…0,25)

[14].

Из формулы 5.3 выразим силу пружины при рабочей деформации, тогда получим для обеих пружин в сумме

Р2 = Р3×(1 – δ) = 52,7×(1 – 0,25) = 395,3 Н.

Подставляем в формулу (5.1) значения силы пружин Р1, Р2, Н , находим соответственно усилие на штоке диафрагмен- ной камеры в начале рабочего хода и в конце его.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.