Ввертывая винт на 1-2 оборота от установленной ориентированной настройки - происходит увеличение проходного сечения на холодильник и температура масла понижается и наоборот, вывертывая винт 6 на 1-2 оборота - температура масла повышается.

После подрегулировки необходимо винт 6 застопорить гайкой 8, установить колпачок 9, закрепить винтом 7 и опломбировать.

При выходе из строя датчика 16, поддержание заданного температурного режима при необходимости можно вести вручную при помощи регулировочного винта 6 (ввертывая его).

Насос водяной

Водяной насос центробежного типа предназначен для подачи охлаждающей жидкости в систему охлаждения дизеля и устанавливается на приводе насосов.

Рабочее колесо 4 насоса размещено в улитке 12, которая крепится к кронштейну 11. Вращение колеса 4 осуществляется валом 10, который установлен на шарикоподшипниках 21 и 22, размещенных в кронштейне 11. Вал 10 приводится во вращение от привода насосов посредством шлицевого соединения. Смазка к шарикоподшипникам поступает через отверстие в шлицевом валу привода насосов и по каналу Е вала 10. Фиксация рабочего колеса от проворота на валу 10 обеспечивается конусным сопряжением при затяжке болта 2 и замочной пластиной 3.

Торцевое уплотнение состоит из подвижного кольца 13, неподвижного контр-кольца 14 и резинового кольца 15. Подвижное кольцо 13 состоит из резинового сильфона, двух "L" - колец, пружины и уплотнительного кольца трения. Сильфон выполняет функции: несущего элемента уплотнительного кольца трения, вспомогательного уплотнительного элемента и манжеты вала 10.

Уплотнение масляной полости состоит из отражателя 20, втулки - отражателя 19, на которой имеется маслосгонная резьба, и фланца 17.

Система вентиляции картера

Система вентиляции картера предназначена для отсоса газов из картера и создания в ней разрежения, предотвращающего утечки масла и газов через зазоры у валов, выходящих наружу, а также через неплотности в соединениях.

Основными элементами системы вентиляции являются маслоотделитель 6, датчик разрежения А, заслонка управляемая Б, манометр жидкостный В и трубы 3, 4, 5, 7, 8, соединяющие эти сборочные единицы с картером дизеля и с всасывающим патрубком турбокомпрессора.

Отсос газов из картера осуществляется через канал в раме (трубой 7).

В канале рамы в результате изменения направления потока газа происходит отделение наиболее крупных частиц масла. Затем картерные газы и газы, отсасываемые из лотка (корпуса распределительного вала), поступают в маслоотделитель, снабженный сетчатыми элементами 16. Частицы масла осаждаются на этих элементах, стекают по ним в нижнюю часть маслоотделителя и по трубе 8 сливаются в раму.

В системе вентиляции дизель-генератора предусмотрена автоматическая регулировка разрежения (датчик разрежения А и заслонка управляемая Б), позволяющая поддерживать значение параметра разрежения на минимально допущенном уровне 0-0,392 кПа (0-40 мм вод.ст.) во всем диапазоне рабочих режимов.

Для ручной регулировки величины разрежения в картере предназначен шибер 19. Положение шибера определяется по риске Г. На рисунке 43 шибер показан в положении "закрыто".

Система регулирования разрежения

Система регулирования разрежения предназначена для поддержания на всех режимах разрежения в картере в заданных пределах,

Принцип действия заключается в использовании давления масла, пропорционального величине разрежения в картере, для управления заслонкой, изменяющей сечение канала отсоса картерных газов.

Система

состоит из датчика разрежения и управляемой заслонки, соединенных

трубопроводом:

Система

состоит из датчика разрежения и управляемой заслонки, соединенных

трубопроводом:

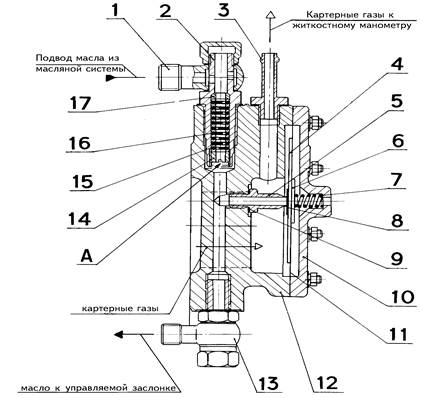

а) датчик разрежения (рисунок 44) установлен на приливе заднего корпуса привода насосов со стороны ряда А. Он является чувствительным элементом системы и преобразует разрежение в картере в пропорциональное ему давление масла.

Датчик состоит из литых алюминиевых корпуса 12 и крышки 10, скрепленных шпильками. Между ними зажата мембрана 11 с наклеенными с обеих сторон и скрепленными вместе дисками 4 и 6 из алюминиевого сплава. На диск 4 наклеена уплотнительная прокладка 8. Мембрана поджата к соплу 5 пружиной 7, стабилизирующей ее начальное положение.

В корпус ввернут дроссель 2, в котором собран пакет из чередующихся 25 штук диафрагм 16 (с отверстием 1,5 мм + 0,25 мм) и 26 штук проставочных колец 15. Отверстие каждой последующей диафрагмы расположено диаметрально противоположно отверстию предыдущей диафрагмы. В пакете первой и последней деталью является проставочное кольцо. С одной стороны пакет упирается во втулку 17, а с другой - поджимается упором 14;

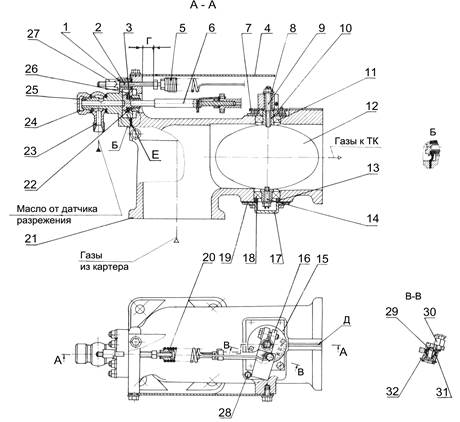

б) заслонка управляемая (рисунок 45) является исполнительным органом системы регулирования разрежения. Пропорционально давлению масла, создаваемому в системе датчиком разрежения, она изменяет сечение канала отсоса газов.

Заслонка установлена на маслоотделителе. Ее устройство следующее:

В чугунном литом корпусе 21 закреплена винтами 9 и 14 в прорези валика 10 овальная заслонка 12. Валик поворачивается в двухрядных радиально-сферических подшипниках 11 и 18.

На наружном конце валика надета шкала 7 и закреплен клеммным соединением рычаг 16 таким образом, что при упоре его в штифт 28, деление "0" шкалы 7 должно находиться против риски Д (заслонка полностью открыта, т.е. расположена вдоль корпуса). В отверстие рычага вставлена ось 29 обеспечивающая соединение этого рычага с раздвижной тягой 6 через сферический подшипник 31. Левый конец тяги упирается в шток 3 крепления двух мембран 26. Длина тяги отрегулирована так, что при упоре рычага 16 в штифт 28 шток 3 сдвинут влево до упора в корпус 25. Растяжение пружины 5 обратной связи регулируется винтом 2, ввернутым в корпус 21. При регулировании винт вращается в отверстии втулки 20, не скручивая пружину.

Осевое смещение валика 10, равное 0-0,2 мм, обеспечивается за счет шлифовки кольца 13 (на предприятии-изготовителе). Снизу установлена крышка 17. Механизм закрыт кожухом 4.

В камеру В подается масло под давлением от датчика разрежения. Величина этого давления определяется величиной разрежения в картере;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.