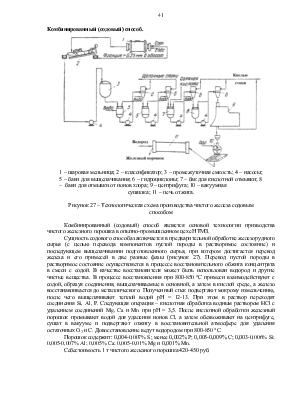

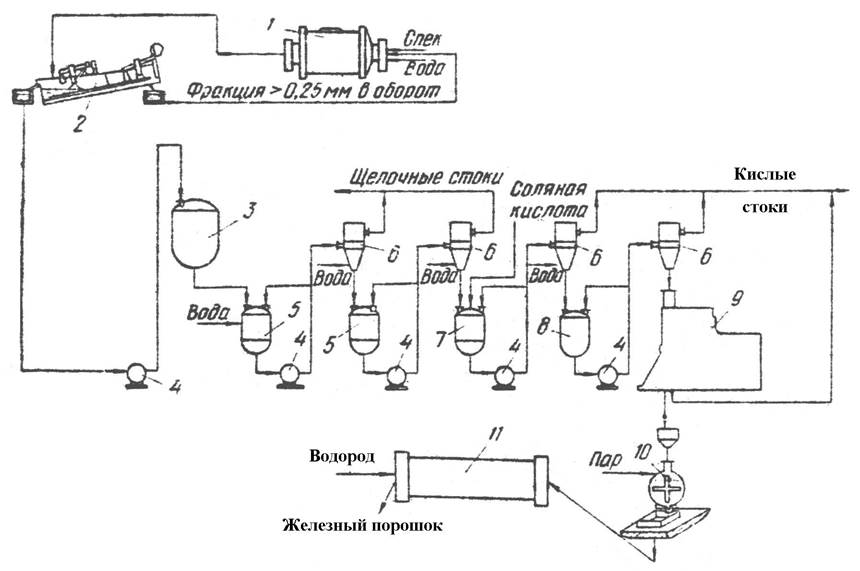

1 – шаровая мельница; 2 – классификатор; 3 – промежуточная емкость; 4 – насосы; 5 – баки для выщелачивания; 6 – гидроциклоны; 7 – бак для кислотной отмывки; 8 – баки для отмывки от ионов хлора; 9 – центрифуга; 10 – вакуумная

сушилка; 11 – печь отжига.

Рисунок 27 – Технологическая схема производства чистого железа содовым способом

Комбинированный (содовый) способ является основой технологии призводства чистого железного порошка в опытно-промышленном цехе НТМЗ.

Сущность содового способа заключается в предварительной обработке железорудного сырья (с целью перевода компонентов пустой породы в растворимое состояние) и последующем выщелачивании подготовленного сырья, при котором достигается перевод железа и его примесей в две разные фазы (рисунок 27). Перевод пустой породы в растворимое состояние осуществляется в процессе восстановительного обжига концентрата в смеси с содой. В качестве восстановителя может быть использован водород и другие чистые вещества. В процессе восстановления при 800-850 °С примеси взаимодействуют с содой, образуя соединения, выщелачиваемые в основной, а затем в кислой среде, а железо восстанавливается до металлического. Полученный спек подвергают мокрому измельчению, после чего выщелачивают теплой водой рН = 12-13. При этом в раствор переходят соединения Si, Al, P. Следующая операция – кислотная обработка водным раствором HCl с удалением соединений Mg, Ca и Mn при рН = 3,5. После кислотной обработки железный порошок промывают водой для удаления ионов Cl, а затем обезвоживают на центрифуге, сушат в вакууме и подвергают отжигу в восстановительной атмосфере для удаления остаточных O2 и С. Довосстановление ведут водородом при 800-850 °С.

Порошок содержит: 0,004-0,007% S; менее 0,002% Р; 0,005-0,009% С; 0,003-0,006% Si; 0,005-0,007% Al; 0,005% Ca; 0,005-0,01% Mg и 0,001% Mn.

Себестоимость 1 т чистого железного порошка 420-450 руб.

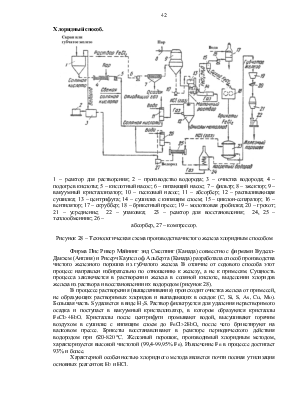

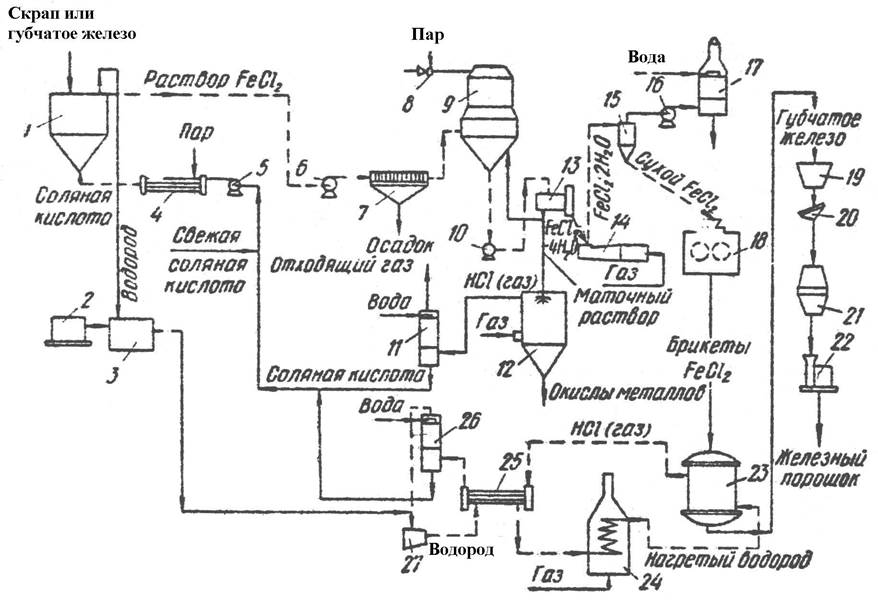

1 – реактор для растворения; 2 – производство водорода; 3 – очистка водорода; 4 – подогрев кислоты; 5 – кислотный насос; 6 – питающий насос; 7 – фильтр; 8 – эжектор; 9 – вакуумный кристаллизатор; 10 – песковый насос; 11 – абсорбер; 12 – распыливающая сушилка; 13 – центрифуга; 14 – сушилка с кипящим слоем; 15 – циклон-сепаратор; 16 – вентилятор; 17 – скруббер; 18 – брикетный пресс; 19 – молотковая дробилка; 20 – грохот; 21 – усреднение; 22 – упаковка; 23 – реактор для восстановления; 24, 25 – теплообменник; 26 –

абсорбер, 27 – компрессор.

Рисунок 28 – Технологическая схема производства чистого железа хлоридным способом

Фирма Пис Ривер Майнинг энд Смелтинг (Канада) совместно с фирмами Вуделл-Дакхем (Англия) и Рисерч Каупсл оф Альберта (Канада) разработала способ производства чистого железного порошка из губчатого железа. В отличие от содового способа этот процесс направлен избирательно по отношению к железу, а не к примесям. Сущность процесса заключается в растворении железа в соляной кислоте, выделении хлоридов железа из раствора и восстановлении их водородом (рисунок 28).

В процессе растворения (выщелачивания) происходит очистка железа от примесей, не образующих растворимых хлоридов и выпадающих в осадок (C, Si, S, As, Cu, Mo). Большая часть S удаляется в виде H2S. Раствор фильтруется для удаления нерастворимого осадка и поступает в вакуумный кристаллизатор, в котором образуются кристаллы FeCl2×4H2O. Кристаллы после центрифуги промывают водой, высушивают горячим воздухом в сушилке с кипящим слоем до FeCl2×2H2O, после чего брикетируют на валковом прессе. Брикеты восстанавливают в реакторе периодического действия водородом при 620-820 °С. Железный порошок, производимый хлоридным методом, характеризуется высокой чистотой (99,4-99,95% Fe). Извлечение Fe в процессе достигает 93% и более.

Характерной особенностью хлоридного метода является почти полная утилизация основных реагентов: H2 и HCl.

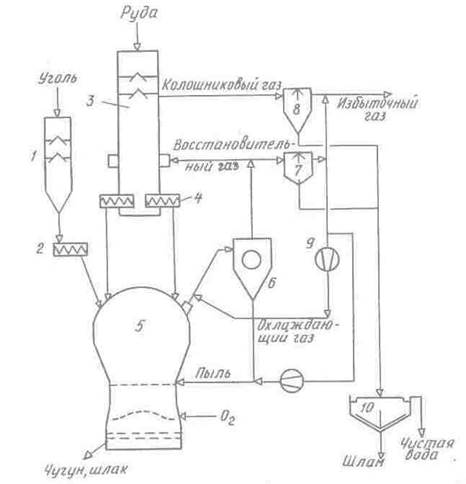

Процесс производства чугуна на базе некоксующихся углей (первоначальное название процесс КР, затем процесс СОRЕХ – KOРEKC), разработанный совместно фирмами “Vöest-Alpine”, (“Фёст-Альпине”), Австрия, и “Korf Engineering” (“Корф энджиниринг”), ФРГ, в настоящее время доведен до промышленной стадии.

При разработке технологии исходили из следующих требований: использование неподготовленного некоксующегося угля и такого же железосодержащего сырья, как и для доменной печи; в отношении расхода энергии процесс должен быть конкурентоспособным с традиционной технологией производства чугуна (коксовая батарея – доменная печь). Так как для восстановления железной руды необходим газ, богатый оксидом углерода и водородом, требовалось разработать процесс газификации угля, позволяющий получать газ с температурой выше 1000 °С. В этом случае желаемый состав газа достигается без его последующей обработки. Ставилась также задача максимального использования выделяющегося при газификации тепла для процесса расплавления железорудного материала.

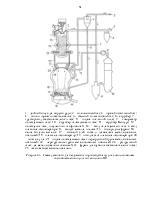

Был разработан высокотемпературный газификатор, пригодный для газификации различных сортов угля с широким диапазоном крупности (рисунок 29). В нижней его части по окружности установлены фурмы, через которые вдувается кислород, Образующиеся при газификации реакционные газы создают вихревой слой угля. Горячие газы, состоящие в основном из оксида углерода, поднимается вверх, вступая в контакт с поступающим противотоком сверху углем. При этом происходят его обезвоживание, дегазация и коксование. Выделяющиеся из угля летучие вещества обогащают газ водородом. Выходящий из газификатора газ очищается в горячих циклонах от большей части угольной пыли и используется для предварительного восстановления железной руды в восстановительной печи.

1 – бункер угля; 2 – шнековый питатель; 3 – восстановительная шахтная печь; 4 – шнек для разгрузки губчатого железа; 5 – плавильный агрегат-газификатор; 6 – циклон; 7 – холодильник; 8 – скруббер колошникового газа; 9 – компрессор охлаждающего газа; 10 – сгуститель.

Рисунок 29 – Технологическая схема процесса Корекс

В восстановительную печь загружаются кусковая железная руда, окатыши или агломерат. Металлизованный материал через разгрузочное устройство удаляется из печи и подается в плавильный агрегат-газификатор, где переплавляется в чугун. В качестве восстановителя используется неподготовленный уголь крупностью 50-0 мм. Газификация угля происходит в результате вдувания кислорода в псевдоожиженном слое кокса. В настоящее время на опытной установке рабочее давление в газификаторе может составлять 0,3 МПа. Уголь с помощью двухконусного загрузочного устройства подается в зону повышенного давления, а затем шнековым питателем с регулируемым числом оборотов – в газификатор.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.