Дробление руды осуществляется в три стадии: в I стадии на двух щековых дробилках 1200х1500 мм; во II стадии на двух нормально-конусных дробилках диаметром 1650 мм до крупности 70 мм, перед дроблением осуществляется грохочение руды по классу 70 мм на двух колосниковых грохотах; в III стадии на трех короткоконусных дробилках диаметром 2100 мм до крупности 16-0 мм в замкнутом цикле с шестью универсальными подвесными грохотами ГУП-I 1250х2500 мм. Обогащение руды производится в две стадии. В I стадии обогащения после среднего дробления из руды крупностью 70-0 мм на шести электромагнитных барабанных сепараторах 171-СЭ сбрасываются отвальные хвосты при напряженности поля 1400-1600 э. Во II стадии обогащения из материала крупностью 16-0 мм на 20 электромагнитных барабанных сепараторах 132-СЭ выделяется промпродукт при напряженности поля 800 э, который отгружается на Абагурскую фабрику.

Опыт совершенствования техники и технологии обработки руды на дробилъно-обогатителъных фабриках рудников Горной Шории и Хакасии

При эксплуатации фабрик в проектные схемы были внесены значительные изменения, которые вызваны увеличением мощностей фабрик Шерегешевской - в пять раз, Таштагольской - в полтора раза, и снижением содержания железа в руде в результате вовлечения в добычу бедных руд.

Проектные схемы ДОФ Шерегешевского рудника предусматривали получение концентрата с содержанием 55% железа методом сухой магнитной сепарации руды крупностью 6-0 мм. В процессе освоения проектной схемы выявлено, что дробление промпродукта I стадии сепарации до крупности 6-0 мм осуществить невозможно. Грохочение руды по классу 6 мм не было внедрено вследствие забивки отверстий сит влажной рудой. Кроме этого, процесс сухой магнитной сепарации влажной мелкой руды оказался малоэффективным: содержание железа в хвостах было высоким, а качество концентрата низким. Сухая магнитная сепарация крупной руды показала лучшие результаты. В зимнее время значительные трудности представляла разгрузка промпродукта крупностью 20-0 мм из бункеров центральных обогатительных фабрик.

Для совершенствования проектных схем на фабриках проведены следующие мероприятия.

На фабрике рудника Шерегеш щековые дробилки 600х900 мм заменены дробилками 900х1200 мм, дробилки КСД-1200 заменены дробилками КСД-1650. Ликвидирован замкнутый цикл дробления II стадии, установлены сепараторы 132-СЭ для перечистки хвостов. В результате реконструкции мощность фабрики по руде увеличилась в пять раз и содержание железа в хвостах снизилось на 1%.

На фабрике Казского рудника ликвидировано предварительное грохочение руды перед сепарацией. На сепараторах 168-СЭ скорость вращения верхних барабанов уменьшена с 42 до 33 об/мин, а нижних барабанов увеличена от 25 до 33 об/мин. В результате этих мероприятии содержание железа в промпродукте возросло на 1%, а в хвостах снизилось на 0,2%.

На фабрике Абаканского рудника в результате замены сепараторов 132-СЭ в I стадии обогащения сепараторами 171-СЭ и шкивными сепараторами AM-65С содержание железа в хвостах уменьшилось на 1%.

1.1.3 АБАГУРСКАЯ ОБОГАТИТЕЛЬНАЯ ФАБРИКА

Введена в эксплуатацию в 1956 г., состоит из корпусов № 1, 2 и 3. Корпус № 3 пущен в эксплуатацию в 1967 г. На фабрике обогащается промпродукт дробильно-обогатительных фабрик Абаканского, Казского, Таштагольского, Шерегешевского и Тейского рудников.

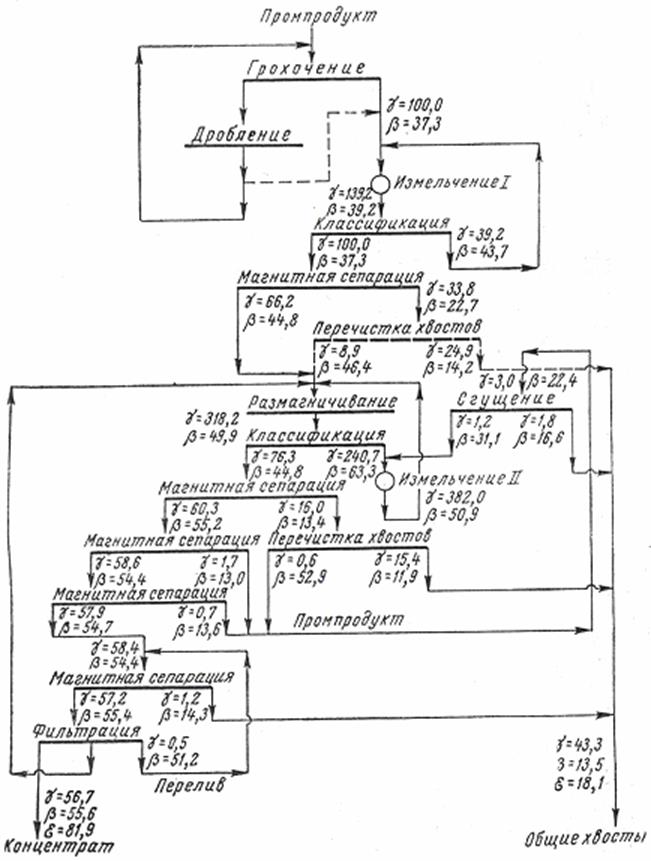

В корпус № 1-2 поступает смесь (25-0 мм) абаканского, казского, таштагольского, шерегешевского промпродукта, который дробится до крупности 14-0 мм в дробилках, работающих в замкнутом цикле с грохотами. Корпус № 1-2 состоит из 10 секций, которые работают по схеме, включающей две стадии измельчения и две стадии обогащения. Схемы технологического процесса и цепи аппаратов показаны на рисунке 2, 3. Производительность секции 55 т/ч.

Рисунок 2 - Технологическая схема Абагурской фабрики

В I стадии промпродукт измельчается до крупности 40% класса - 0,074 мм в шаровой мельнице 2,7х3,6 м с разгрузкой через решетку, работающей в замкнутом цикле с двухспиральным классификатором диаметром 2 м. Содержание твердого в сливах мельницы и классификатора 75 и 30%.

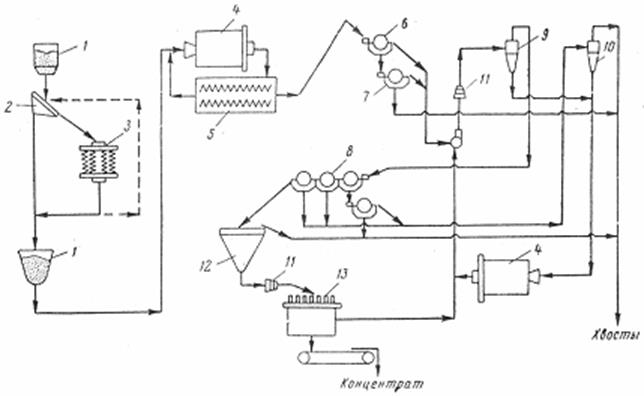

1 - бункер; 2 - грохот 1,75х4,25

м, 4 шт.; 3 - дробилка КМД-2200, 4 шт.; 4 - шаровая мельница 2,7х3,6 м, 2 шт.;

5 - спиральный классификатор ![]() 2м; 6 - магнитный сепаратор 167A-CЭ, 4 шт.; 7 - магнитный сепаратор

26-СВ, 2 шт.; 8 - трехбарабанный магнитный сепаратор 167А-ПП-СЭ, 6 шт.; 9 -

гидроциклон

2м; 6 - магнитный сепаратор 167A-CЭ, 4 шт.; 7 - магнитный сепаратор

26-СВ, 2 шт.; 8 - трехбарабанный магнитный сепаратор 167А-ПП-СЭ, 6 шт.; 9 -

гидроциклон ![]() 250

мм, 6 шт.; 10 - гидроциклон

250

мм, 6 шт.; 10 - гидроциклон ![]() 350 мм, 8 шт.; 11 - размагничивающий

аппарат; 12 - магнитный конус

350 мм, 8 шт.; 11 - размагничивающий

аппарат; 12 - магнитный конус ![]() 1,6 мм; 2 шт.; 13 - дисковый фильтр

Ду-51-2,5.

1,6 мм; 2 шт.; 13 - дисковый фильтр

Ду-51-2,5.

(Приведено количество оборудования на секции)

Рисунок 3 - Схема цепи аппаратов Абагурской обогатительной фабрики

Эффективность классификации составляет 35-40%, циркуляционная нагрузка 100-120%. Мельница догружается шарами диаметром 80-100 мм. Шаровая нагрузка составляет 37 т. Удельная производительность мельницы по классу - 0,074 мм равна 1 т/м3∙ч. Во II стадии промпродукт измельчается до крупности 70% класса - 0,074 мм в шаровой мельнице 2,7х3,6 м с разгрузкой через решетку, работающей в замкнутом цикле с гидроциклонами диаметром 350 м. Содержание твердого в питании, сливе, песках гидроциклонов и разгрузке мельницы равно соответственно 40, 20, 75 и 75%. Диаметр сливных и песковых насадок гидроциклонов 80 и 40 мм. Давление на входе в гидроциклоны 1,3-1,7 ат. Эффективность классификации в гидроциклонах составляет 45%, циркуляционная нагрузка 400%. Шаровая мельница догружается шарами диаметром 60 мм. Шаровая нагрузка составляет 37 т. Удельная производительность мельницы по классу - 0,074 мм равна 0,8 т/м3∙ч. Конечные продукты измельчения каждой стадии подвергаются обогащению.

В I стадии обогащения из слива классификатора на прямоточных сепараторах 167А-СЭ (основная сепарация) и противоточных сепараторах 26СБ (перечистка хвостов) удаляется 25% пустой породы и повышается содержание железа в промпродукте на 8%. Рабочий, хвостовой и концентрационный зазоры и диаметр насадок сепараторов 167А-СЭ равны соответственно 22-25, 25-30, 17-20, 15-20 мм. Угол наклона магнитов 25°. Производительность сепаратора достигает 35 т/ч при содержании твердого в питании 50%.

Во II стадии обогащения из слива гидроциклонов на трехбарабанных полупротивоточных сепараторах 167А-ПП-СЭ, работающих с двумя перечистками магнитного продукта, и на сепараторах 26СБ, перечищающих хвосты I приема сепарации, выделяется 15% хвостов и повышается содержание железа в промпродукте на 10%. Промпродукт, выделяемый на сепараторах 26СБ, сгущается в гидроциклонах диаметром 250 мм, пески которых подаются в классификатор. Производительность сепаратора 167А-ПП-СЭ находится в пределах 10-12 т/ч при содержании твердого в питании 20%.

Концентрат обезвоживается до содержания влаги 12% на дисковых вакуум-фильтрах ДУ-51/6-2,5 при вакууме 0,5 ат. и содержании твердого в питании 55%. Скорость вращения дисков фильтра достигает 0,4 об/мин. Перед фильтрацией установлены два электромагнитных конуса диаметром 1,6 м, предназначенные для обесшламливания и сгущения концентрата.

Опыт совершенствования техники и технологии

Отделения магнитной сепарации реконструируются: вместо 42 сепараторов 167А-СЭ и 26-СБ установлено 5 сепараторов 209П-СЭ. Для перечистки хвостов II стадии установили 4 сепаратора 209П-СЭ вместо 21 сепаратора 167-ПП-СЭ. В результате замены сепараторов содержание железа в хвостах снизилось на 2,2%. Электромагнитные конусы диаметром 1600 мм, установленные перед фильтрацией, заменены магнитными сепараторами, что повысило содержание твердого в питании фильтров с 40 до 55% и улучшило показатели фильтрации и обогащения. Все сепараторы 167А-СЭ заменены машинами 209В-СЭ, 209ВП-СЭ и 209ВПП-СЭ. Действующие шаровые мельницы заменены шаровыми мельницами размером 3,2х3,6 м.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.