Здравствуйте, тема моей работы «Корундовая керамика, модифицированная ультрадисперсным оксидом алюминия»

Благодаря высоким значениям физико-механических, электрофизических свойств, отличной химической устойчивости корундовая керамика широко применяется в самых различных областях техники. Корундовая керамика, обладая высокими диэлектрическими свойствами, применяется в качестве подложек для интегральных схем, изоляторов. Высокие механические свойства обусловили успешное ее применение в качестве режущего инструмента в металлообрабатывающей промышленности, в качестве форм и пуансонов при горячем прессовании и т.д.

Одним из способов улучшения свойств корундовых керамик является модифицирование УДП порошками. В частности, согласно литературным данным, керамики, полученные из смесей с бимодальным распределением частиц по размерам, где в качестве ультрадисперсной компоненты использовался УДП оксид алюминия взрывного синтеза, отличаются повышенной прочностью и микротвердостью. В бимодальных смесях размер частиц УДП компоненты в десятки, а то и сотни раз меньше чем у основной фазы. Частицы ультрадисперсного порошка, заполняя поры между частицами основной фазы повышают плотность упаковки, кроме того модифицирование УДП позволяет снизить температуру спекания.

Из литературы так же известно, что повышению механических свойств керамики способствует введение оксида трехвалентного хрома. Сравнение микротвердости монокристаллов чистого оксида алюминия (корунда) и оксида алюминия, содержащего ионы хрома (рубина) представлены в таблице.

Таблица 1– Микротвердость рубина и корунда

|

Корунд |

Рубин |

||

|

Нагрузка, Р·10-5 |

Микротвердость, МПа |

Нагрузка, Р·10-5 |

Микротвердость, МПа |

|

98070,0 |

19025,6 |

98070,0 |

25253,02 |

В настоящей работе была поставлена задача получения корундовой керамики на основе глинозема с добавлением в разных соотношениях ультрадисперсного оксида алюминия взрывного синтеза и УДП оксида алюминия допированного хромом, и сравнение механических характеристик полученных образцов. Использовался метод холодного прессования.

В качестве порошковой основы использовался флотационный отход глиноземного производства. Размерные характеристики, фазовый состав порошка глинозема приведены в таблице 2

Таблица 2 – Гранулометрический и фазовый состав глинозема

|

Медианный диаметр 5,2 мкм |

|

|

Вид отхода |

Фазовый состав |

|

Флотационный |

Основной

состав: аморфное вещество Следы:

кристаллов |

Средний размер, содержание хрома и фазовый состав УДП оксида алюминия, допированного хромом полученного ударно-волновым способом, приведены в таблице 3.

Таблица 3 –

Характеристика ультрадисперсного допированного хромом ![]() , полученного ударно-волновым методом

, полученного ударно-волновым методом

|

Средний размер частиц, мкм |

Содержание хрома, % |

Относительное содержание |

||

|

α-фазы |

θ-фазы |

δ-фазы |

||

|

0,10 |

0,60 |

0,05 |

0,65 |

0,30 |

Средний размер

чистого УДП ![]() такой же, и он также содержит

преимущественно метастабильные θ-, δ-фазы

такой же, и он также содержит

преимущественно метастабильные θ-, δ-фазы

Было приготовлении 4 образца с различным процентным содержанием дисперсной добавки. Состав образцов приведен в таблице 4.

Таблица 4 – Состав образцов керамики

|

Вид добавки УДП |

Номер образца |

|||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

|

|

|

5 |

– |

2,5 |

– |

|

|

– |

2,5 |

– |

5 |

Первый этап подготовки порошков к формованию – смешивание. Для получения гомогенной смеси образцы подвергались диспергированию на ультразвуковом диспергаторе с частотой 22 кГц в течение 10 минут в этиловом спирте. После диспергирования порошки подвергали сушке в сушильном шкафу при температуре 80˚С, после чего растирались в ступке.

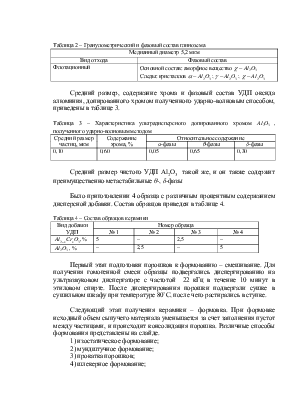

Следующий этап получения керамики – формовка. При формовке исходный объем сыпучего материала уменьшается за счет заполнения пустот между частицами, и происходит консолидация порошка. Различные способы формования представлены на слайде.

1) изостатическое формование;

2) мундштучное формование;

3) прокатка порошков;

4) шлекерное формование;

5) вибрационное формование;

6) импульсное формование;

7) уплотнение порошков в пресс-форме.

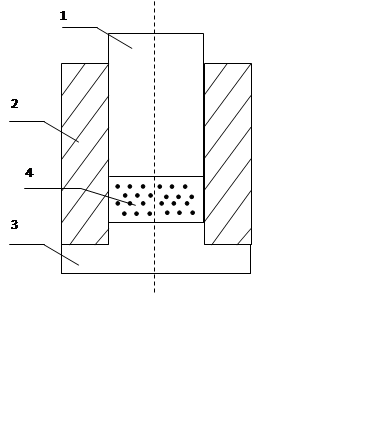

последний вид формования использовался при прессовании порошков в данной работе. Прессование проводилось на ручном прессе. Давление при прессовании – 200 МПа. Схема конструкции пресс-формы представлена на рисунке.

Пресс-форма

1 – пуансон верхний

2 – матрица

3 – пуансон нижний

4 – прессуемый порошок

Заключительный этап изготовления керамики – Спекание.

Спекание является одним из наиболее важных технологических процессов, т. к. в решающей степени определяет конечные свойства получаемых материалов и изделий. Оно представляет собой сложный комплекс большого количества физико-химических явлений, протекающих одновременно или последовательно при нагревании.

В нашей работе использовался

ступенчатый режим спекания. Применение ступенчатого нагрева бимодальной

корундовой керамики обосновано тем, что на разных стадиях спекания (при

определенных температурах) проявляются различия в механизмах массопереноса у

крупных и ультрадисперсных частиц. Выдержка образца при этой температуре

позволяет в значительной степени завершить процессы спекания по разным

механизмам массопереноса, в результате повышается качество керамики. Согласно

литературным данным это температуры, соответствующие механизму зернограничного

проскальзывания (950 – 1000 ˚С) и доуплотнения за счет фазового перехода (1200

– 1300 ˚С) ![]() и

и ![]() модификаций

в

модификаций

в ![]() .

.

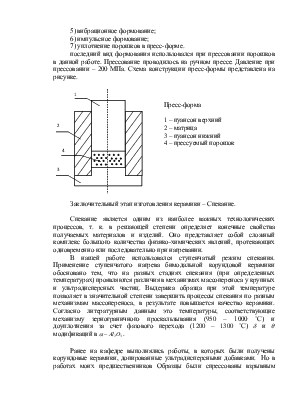

Ранее на кафедре выполнялись работы, в которых были получены корундовые керамики, допированные ультрадисперсными добавками. Но в работах моих предшественников Образцы были спрессованы взрывным методом, а температура спекания ограничивалась 1200 ˚С. Данные по измерению микротвердости этих образцов привидены в таблице. Видно, что микротвердость увеличивается при увеличении концентрации хрома в образцах.

Таблица 5 – Взрывной (импульсный) метод формования, температура спекания 1200°С

|

Содержание модифицирующей добавки |

Al2O3, 10% |

Al2-xCrxO2, 10% |

|

Микротвердость, МПа |

633 |

699 |

В настоящей работе, как указывалось выше, образцы прессовались холодным способом в прессформах. Максимальная температура спекания керамики – 1650 ˚С.

Плотность спрессованных образцов составила 1.85 г/см3.

Спрессованные образцы спекались при 1300 ˚С 1400 ˚С и 1650 ˚С. Из-за низкой начальной плотности прессовок образцы, спеченные при 1300 ˚С и 1400 ˚С имели весьма низкую прочность. Относительно удовлетворительный результат был получен при спекании образцов при температуре 1650 ˚С. В таблице приведены значения плотности образцов, спеченных при различных температурах видно, что она растет при увеличении температуры, но даже при максимальной температуре 1650° она составляет 70% от плотности монокристалла.

Таблица 6 – Плотность образцов, спеченных при разных температурах

|

№ п/п |

Температура спекания |

ρ (г/см3) |

|

|

|

1 |

Неспеченый образец |

1.85 |

100 |

46.25 |

|

2 |

Т=1300° |

2.05 |

110.8 |

51.25 |

|

3 |

Т=1400° |

2.56 |

138.4 |

64 |

|

4 |

Т=1650° |

2.80 |

151.4 |

70 |

|

* |

||||

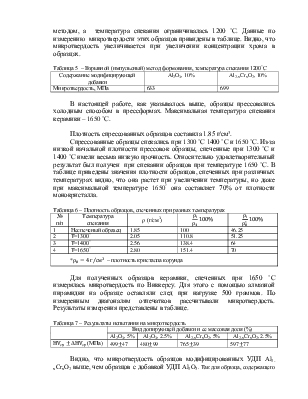

Для полученных образцов керамики, спеченных при 1650 ˚С измерялась микротвердость по Виккерсу. Для этого с помощью алмазной пирамидки на образце оставляли след при нагрузке 500 граммов. По измеренным диагоналям отпечатков рассчитывали микротвердость. Результаты измерения представлены в таблице.

Таблица 7 – Результаты испытания на микротвердость

|

Вид допирующей добавки и ее массовая доля (%) |

||||

|

Al2O3, 5% |

Al2O3, 2.5% |

Al2-xCrxO2, 5% |

Al2-xCrxO2, 2.5% |

|

|

|

499 |

480 |

765 |

597 |

Видно, что микротвердость образцов модифицированных УДП Al2-xCrxO2 выше, чем образцов с добавкой УДП Al2O3. Так для образца, содержащего 5% УДП Al2O3 допированного хромом, она превышает микротвердость образца с такой же долей УДП, но без хрома, примерно в 1.5 раза

Следует отметить, что при взрывном методе прессования близкие по порядку значения микротвердости получались уже при температуре спекании 1200 ˚С. Кроме того, как видно из таблицы, плотность спеченных образцов при взрывном методе прессования заметно выше, чем при уплотнении порошка в пресс-форме. Это показывает явные преимущества импульсного метода прессования при получении корундовых керамик модифицированных УДП. Можно предположить, что использование взрывного метода прессования и спекание при температуре 1650 ˚С позволит получить керамики высокого качества.

Таблица 8 – Плотность керамики, полученной разными методами прессования и спеченной при разных температурах

|

Взрывной метод прессования, температура спекания 1200° |

Холодное прессование, температура спекания 1650° |

|

|

ρ, г/см3 |

3 |

2.8 |

В заключении хочу подытожить:

1. В настоящей работе проведен анализ литературы по способам получения корундовой керамики.

2. Изготовлены образцы корундовой керамики, модифицированной ультрадисперсным порошком Al2O3 и Al2-xCrxO2

· способ формования – холодная прессовка;

· температура спекания 1650°С.

3. Гидростатическим методом определена плотность образцов, спеченных в интервале температур от 1300°С до 1650°С.

4. Измерена микротвердость образцов с разным содержанием ультрадисперсной компоненты.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.