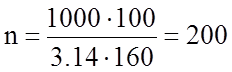

об/мин.

об/мин.

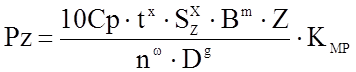

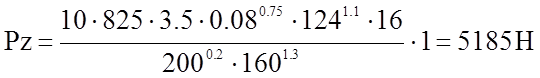

Сила резания

где t – глубина резания, мм;

Sz – подача на один зуб;

B – ширина фрезерования, мм;

Z – число зубьев фрезы, шт;

n – частота вращения фрезы

Cp=825; U=1.1; g=1.3; x=1.0 y=0.75 ω=0.2

Минутная подача

![]() мм/мин

мм/мин

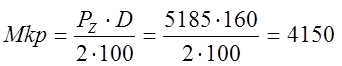

Крутящий момент

Н

Н

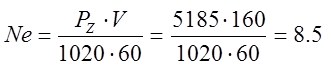

Мощность резания

кВт

кВт

Т.к. Nст=18 кВт > N2=8,5 кВт, то обработка на данных режимах возможна.

Растачивание поверхности В8

t=1.5 мм; сечение резца, мм 16х16; Материал – Т5К10.

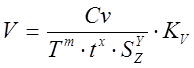

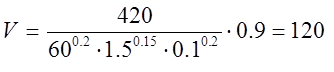

Скорость резания, м/мин

где ![]() ;

; ![]() g=0.2; x=0.15; y=0.2; T=60мин

g=0.2; x=0.15; y=0.2; T=60мин

м/мин

м/мин

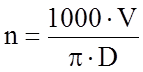

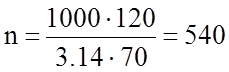

Частота вращения

где V – скорость резания;

![]() -

3,14;

-

3,14;

D – 70мм.

об/мин-1.

об/мин-1.

Сила резания

![]()

где Cp=300; m=-0,15; Kp=1.0; x=1.0 y=0.75 ω=0.2

![]() Н·м

Н·м

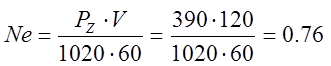

Мощность резания

кВт

кВт

Расчет режимов резания для сверления отверстия Æ10,2мм в таблице 1.13.

Таблица 1.13 – Расчет режимов резания. Сверление

|

Результат расчета |

||

|

Марка обрабатываемого материала Марка инструментального материала Модель станка Диаметр обрабатываемого отверстия Стойкость |

мм мин |

сталь 25 сталь Р6Ь5 ИР500ПМФ4 p=10.2 T=25 |

|

Глубина резания Подача Частота вращения Частота вращения фактическая Скорость резания Скорость резания фактическая Осевая сила резания Крутящий момент Мощность резания, Nрез=Mкр*n/9750 |

мм мм/об об/мин об/мин м/мин м/мин Н Н*м кВт |

t=5.1 s=0.15 n=1096.318 nфакт=1096,318 V=35.13065 Vфакт=35.13065 Po=1838.116 Mкр=7.868509 Nрез=0.8847576 |

Режимы для обработки остальных поверхностей назначаю с помощью литературы 9.

1.22 Нормирование операций

Расчет провожу с использованием литературы 7, Т1, стр.603.

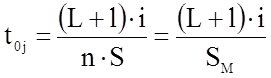

Штучное время обработки детали

![]()

где ![]() -

основное время на операцию, мин.

-

основное время на операцию, мин.

;

;

![]() - вспомогательное время,

включающее время

- вспомогательное время,

включающее время ![]() - на установку и снятие

заготовки и вспомогательное время

- на установку и снятие

заготовки и вспомогательное время ![]() , связанное с

выполнением вспомогательных ходов и перемещений при обработке поверхности, мин;

, связанное с

выполнением вспомогательных ходов и перемещений при обработке поверхности, мин;

![]() -

время обслуживания рабочего места, мин

-

время обслуживания рабочего места, мин ![]()

![]() -

время на личные потребности рабочего, мин;

-

время на личные потребности рабочего, мин;

![]() назначается

в процентах от

назначается

в процентах от ![]() , мин;

, мин; ![]()

![]()

L – длина обрабатываемой поверхности, мм;

l – длина врезания и перебега инструмента, мм;

i – число рабочих ходов;

Sm – минутная подача;

n – частота вращения заготовки или инструмента;

S – подача на один оборот, мм/об.

Машинно-вспомогательное

время ![]() включает комплекс приемов, связанных

с позиционированием, ускоренным перемещением, рабочих органов станка, подводом

инструмента в зону обработки.

включает комплекс приемов, связанных

с позиционированием, ускоренным перемещением, рабочих органов станка, подводом

инструмента в зону обработки.

![]() для

станков ИР500ПМФ4 равен времени смены пакета-спутника.

для

станков ИР500ПМФ4 равен времени смены пакета-спутника.

![]() включает

в себя работы по организационному обслуживанию рабочего места: осмотр и

получение инструмента, смазывание и чистка станков в уборка станка и рабочего

места по окончании работы, регулировка и коррекция инструмента.

включает

в себя работы по организационному обслуживанию рабочего места: осмотр и

получение инструмента, смазывание и чистка станков в уборка станка и рабочего

места по окончании работы, регулировка и коррекция инструмента.

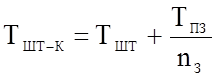

Штучно-калькуляционное время

где ![]() - подготовительно-заключительное

время на партию, мин;

- подготовительно-заключительное

время на партию, мин;

![]() - размер партии деталей, запускаемых

в производство

- размер партии деталей, запускаемых

в производство

, где

, где

P’ – годовой выпуск деталей, шт;

Sn – число запусков в год.

В условиях серийного производства Sn=4; 6; 12 и 24. Выбираю Sn=24.

шт.

шт.

![]()

где ![]() =12 мин для всех станков с ЧПУ

=12 мин для всех станков с ЧПУ

![]() -

время, учитывающие дополнительные работы;

-

время, учитывающие дополнительные работы;

![]() - время на пробную обработку, для

станков типа «обрабатывающий центр» это время включено в нормативы на

техническое обслуживание станка.

- время на пробную обработку, для

станков типа «обрабатывающий центр» это время включено в нормативы на

техническое обслуживание станка.

Нормы времени на операцию многоцелевого станка 2254ВМФ4.

Таблица 1.14 - Нормирование

|

Переход |

Формула |

t0 |

tB |

tABC+tn |

Tшт |

Тшт-к |

|

Фрезерование L=200; l=46; Sz=180 |

|

2.4 |

||||

|

Фрезерование L=92; l=46; Sz=220 |

|

1.3 |

||||

|

Фрезерование |

|

1.4 |

||||

|

Итого: |

5,11 |

4,15 |

1,4 |

10,66 |

20,7 |

![]() =16,5 мин;

=16,5 мин;

![]() 14,7 мин;

14,7 мин;

![]() =10 мин;

=10 мин;

Фмин – планируемые потери времени.

![]()

Нормы времени на операцию станка ИР500ПМФ4

Таблица 1.15

|

Переход |

Формула |

t0 |

tB |

tABC+tn |

Tшт |

Тшт-к |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Фрезерование L=124; l=126; Sz=256 |

|

1 |

||||

|

Фрезерование L=30; l=36; Sz=220 |

|

0,3 |

||||

|

Растачивание L=35; l=5; n=600; S=1 |

|

1 |

||||

|

Растачивание L=15; l=6; n=350; S=0,1 |

|

0,6 |

||||

|

Растачивание L=54; l=12; n=660; S=0,1 |

|

1,2 |

||||

|

Растачивание L=22; l=6; n=400; S=0,1 |

|

0,7 |

||||

|

Растачивание L=30; l=6; n=200; i=4 |

|

7,2 |

||||

|

Растачивание L=26; l=0; n=215; i=3 |

|

3,6 |

||||

|

Сверление 6 отв М8 L=16; l=4; n=500; S=0,15 |

|

3 |

||||

|

Сверление М14х1,5 L=22; l=6; n=400; S=0,1 |

|

0,6 |

||||

|

Снятие фасок L=12,8; l=4; n=400; S=0,1 |

|

2 |

||||

|

Нарезание резьбы М12 L=12,8; l=4; n=20; S=1,75 |

|

4,2 |

Продолжение таблицы 1.11

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Нарезание резьбы М100х2 L=100; l=22; n=80; S=2 |

|

2,2 |

||||

|

Нарезание резьбы М14х1,5 L=15; l=5; n=20; S=1,5 |

|

1,35 |

||||

|

Итого: |

110,25 |

25 |

20,3 |

155,6 |

174,9 |

![]()

![]() =

4 мин – на смену 2-х полет

=

4 мин – на смену 2-х полет

![]() = 21мин, где

= 21мин, где

3 мин – на повороты стола (90-1800);

15 мин – на смену инструмента (37 смен);

3 мин – подвод(отвод) инструмента (в зону обработки).

15 мин – планируемые потери.

Штучно-калькуляционное время обработки детали:

![]()

![]() мин

мин

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.