Кроме разбросов параметров, определяемых при нормальных условиях, имеют место, и постоянные изменения параметров во времени от действия дестабилизирующих факторов. Эти отклонения параметров для некоторых устройств могут превышать не только установленные техническими условиями (ТУ) допуски, но и величины предельно допустимых отклонений для данных уровней внешних воздействий.

Для получения исчерпывающих данных о разбросах параметров устройств, предприятию-изготовителю необходимо накопить большой статистический материал хотя бы за год, а лучше за несколько лет. При этом производственный процесс не должен подвергаться существенным изменениям и изделия должны длительное время производиться на основе одного технологического процесса. Однако в реальных условиях предприятию осуществить это все же затруднительно.

2.2 Некоторые положения системного подхода к оценке и управлению ПЭ ЭС

2.2.1 Система управления ПЭ ЭС

Очевидно, что конечной целью разработки и производственного процесса является выпуск готового устройства с заданной величиной ПЭ. При этом обеспечиваются требуемые значения параметров устройства и их допусков. Это осуществляется рядом мероприятий в системе оценки и управления качеством ЭС.

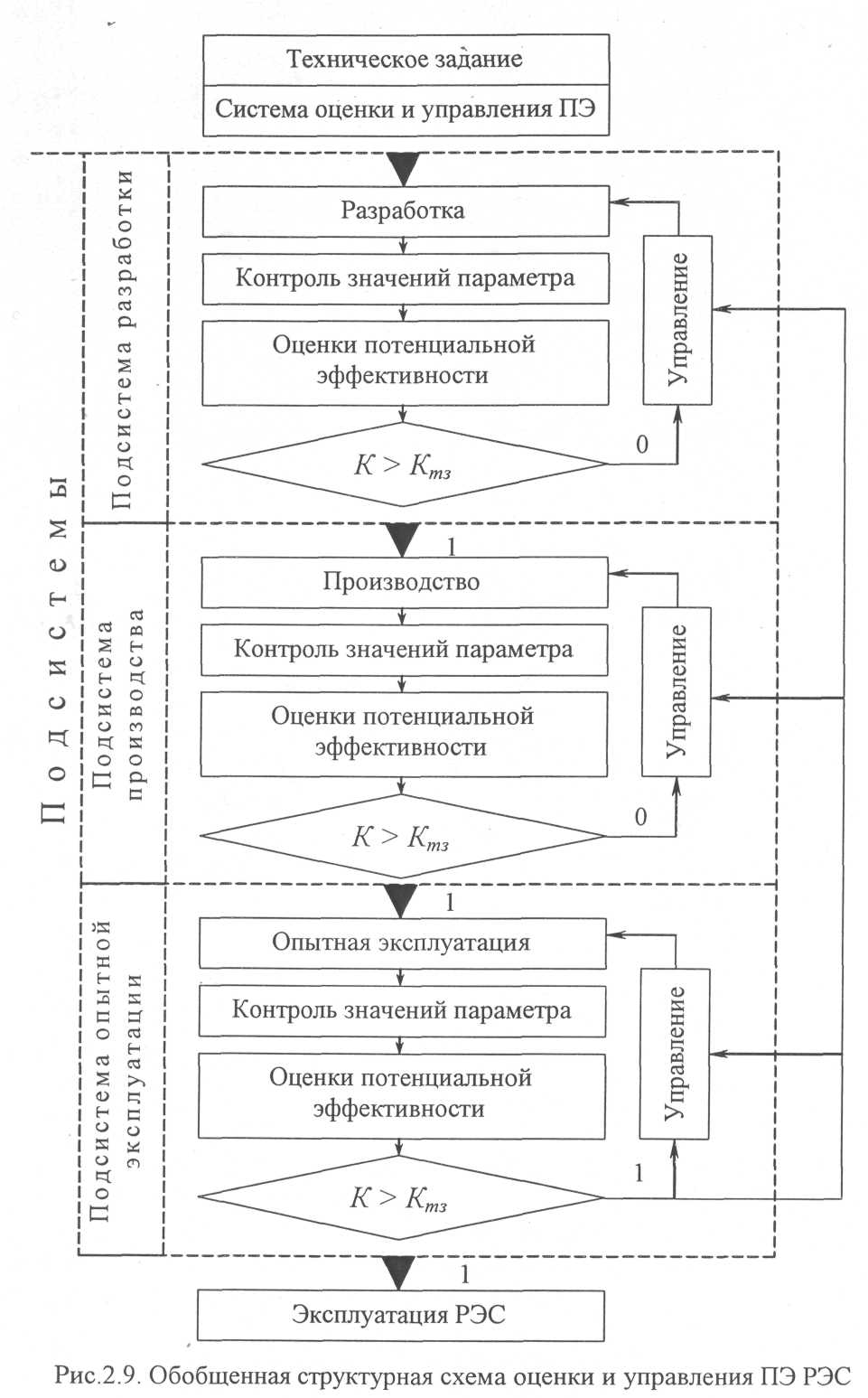

Опираясь на обобщенную структурную схему этапов проектирования рис.1.3, нетрудно представить систему оценки и управления качеством ЭС. В обобщенном плане такая система представлена на рис.2.9. Она содержит следующие основные подсистемы, такие как разработки, производства и эксплуатации. Каждая из этих подсистем основывается на характерных для нее фрагментах.

Подсистема разработки состоит из следующих уровней: систематического, схемотехнического и технического. При этом системотехнический уровень содержит внешний и структурный этапы проектирования. Схемотехнический уровень состоит из следующих этапов проектирования: логического, моделирования и разработки диагностических тестов. Технический уровень наполняется конструкторским и технологическим этапами проектирования.

Каждый из рассмотренных уровней характеризуется своим контуром. Он включает в себя такие элементы как управляющее воздействие и элемент сравнения.

Объектом управления в подсистеме разработки является сам процесс разработки. Он включает в себя методы и средства разработки, а также коллективы разработчиков.

Элемент сравнения включает в себя контроль значений параметров, оценку величины ПЭ ЭС и сравнение достигнутого уровня ее с требуемой величиной согласно ТЗ. Если достигнутый уровень ПЭ не соответствует требованию ТЗ, то проводится воздействие на процесс разработки. Оно проводится через нормативно-техническую документацию, внедрение миниатюризации, стандартизации, унификации и средств автоматизированного проектирования, а также через организационные мероприятия и повышение квалификации разработчиков.

Производственная подсистема состоит из следующих уровней: предприятия, цеха и участка. Каждый из этих уровней содержит контур, включающий в себя такие же элементы, которые свойственны подсистеме разработки. Объектом управления в производственной подсистеме является сам производственный процесс. Он включает в себя технологическую документацию, средства производства, материалы, производственные коллективы. Элемент сравнения содержит те же операции, которые соответствует подсистеме разработки. При несоответствии достигнутого уровня ПЭ ЭС при их изготовлении с требуемой величиной по ТЗ, осуществляется воздействие на процесс производства. Оно проводится через введение прогрессивной технологии, коррекцию технологического процесса, обновление и совершенствование технологического оборудования и оснастки, а также через различные организационные мероприятия и материальное поощрение сотрудников.

Подсистема опытной эксплуатации ЭС состоит из таких уровней как полигон эксплуатации; специальных установок, необходимых для имитации некоторых условий эксплуатации; снаряжения для обеспечения опытной эксплуатации. Отмеченные уровни содержат те же контуры, что и в предыдущих подсистемах. Объектом управления в подсистеме опытной эксплуатации является сам процесс опытной эксплуатации.

Дальнейшие аспекты данной подсистемы аналогичны ранее рассмотренным подсистемам оценки и управления качеством ЭС.

Важно заметить, что с повышением уровня автоматизации производственных процессов соответственно повышается и уровень автоматизации в системе управления ПЭ ЭС.

2.2.2 Структура оценки потенциального качества ЭС

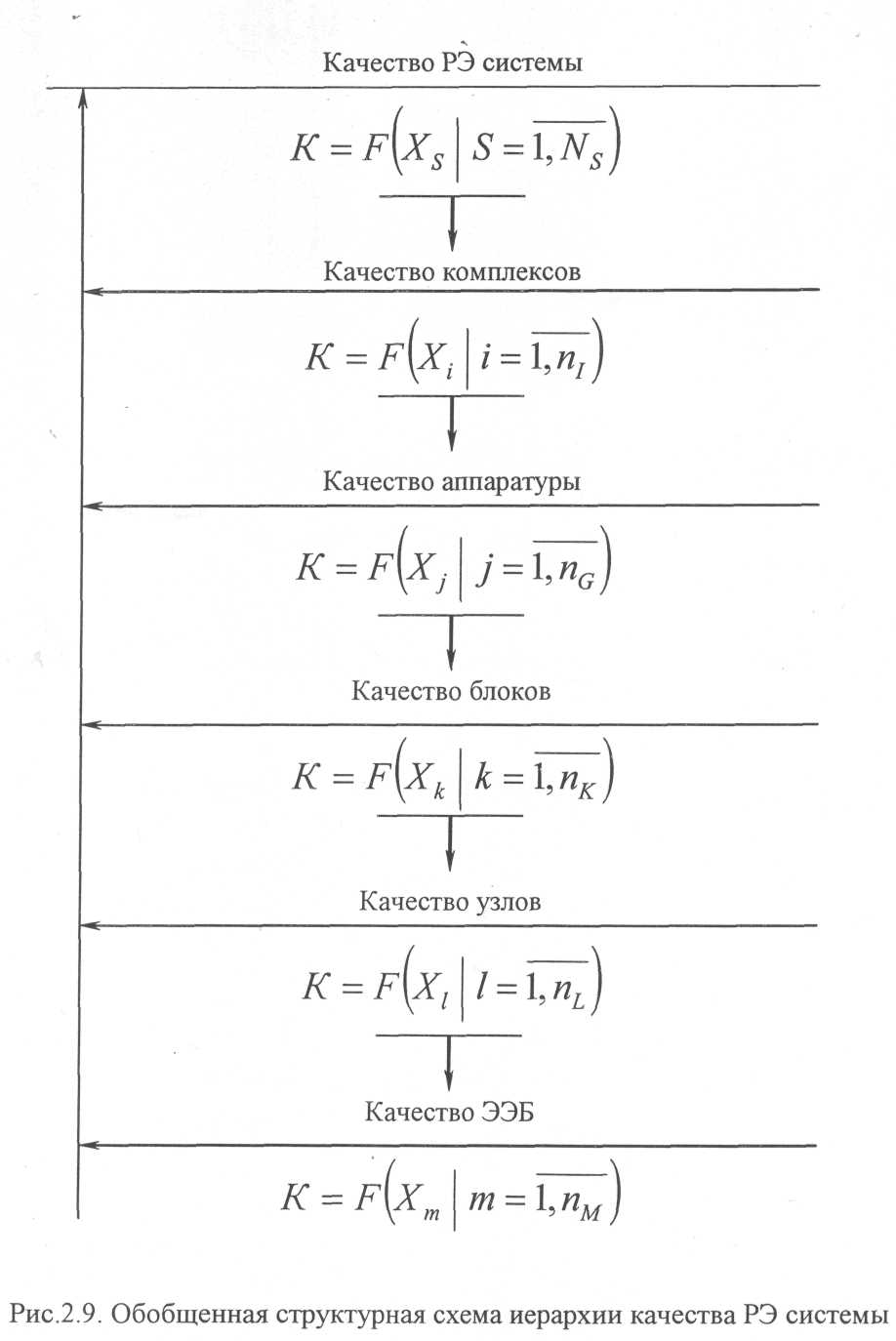

Из рис.2.9. очевидно, что для системы оценки и управления ПЭ ЭС интерес представляют такие операторы как контроль значений параметров, оценка качества ЭС и оператор сравнения. К>Ктз. Где К – достигнутый уровень ПЭ ЭС на соответствующем этапе или стадии жизненного цикла ЭС, Ктз – уровень ПЭ согласно требованиям ТЗ. Характерно, что контроль значений параметров необходимо проводить на всех этапах и стадиях жизненного цикла ЭС. При этом источниками величин параметров могут являться: результаты расчетов технического проекта; полученные данные физико-математического моделирования; информация научно-исследовательских работ, если они проводятся для создания варианта конструкции ЭС, близкого к оптимальному.

Подчеркнем, что качество ЭС достаточно сложная система. Качество всей РЭ системы логически декомпозируется на отдельные фрагменты, соответствующие определенным элементам пространственной подсистемы ЭС, вплоть до качества электронной элементной базы (ЭЭБ). Характерно, что качество всей РЭ системы очень сильно зависит от качества ЭЭБ. В настоящее время разрабатываются методы классификации ЭЭБ по качеству в многомерном пространстве их параметров, которыми они характеризуются.

Это особенно ценно для активных элементов, таких как транзисторов, интегральных микросхем, микропроцессоров. В целом это вносит новые аспекты в процесс проектирования и создания высокоэффективных и надежных ЭС.

В данной схеме Тsб ni, По, пк, Пь Пм – соответственно количество параметров системы, комплексов, аппаратуры, блоков, узлов, ЭЭБ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.