Для повышения эффективности использования большегрузных автомобилей КамАЗ необходимо создавать и совершенствовать производственную базу ATП с введением элементов специализации и централизации. Особое внимание требует тормозная система КамАЗ, для ТР которой кроме специализированных постов в зоне ТР целесообразно иметь в АТО или ПО централизованный участок по ремонту тормозной аппаратуры автомобилей КамАЗ.

Создание централизованного специализированного участка по ремонту тормозной, аппаратура позволяет получить следующие преимущества: эффективнее использовать высокопроизводительное оборудование; повысить надежность восстановленных изделий снизить потребность в новых узлах и аппаратах тормозных систем, а также yменьшить материальные затраты на запчасти и ремонт; представить возможность определить коэффициент сменности практически для всех деталей узлов и аппаратов тормозных систем и тем самым правильно планировать потребность в запасных частях и сменных узлах и аппаратах; создать возможность совершенствовать производственные навыки и специализацию исполнителей; повысить производительносьб и качество ремонта;

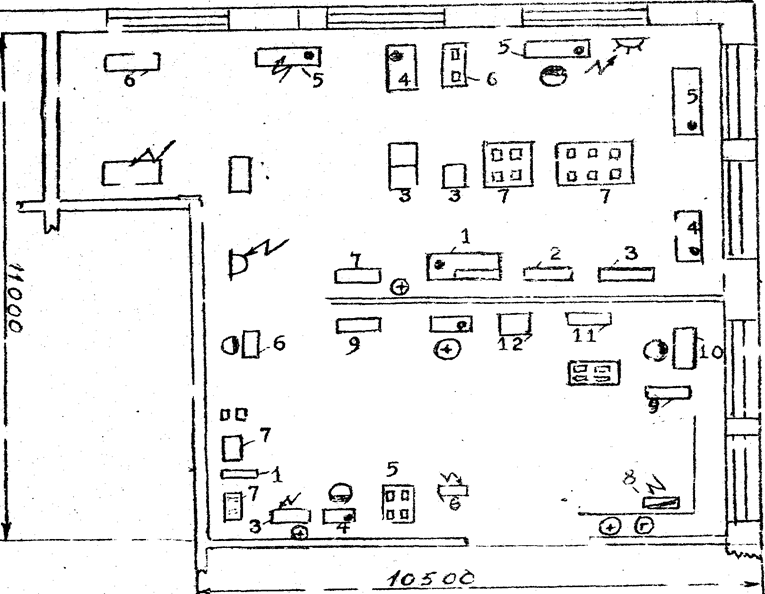

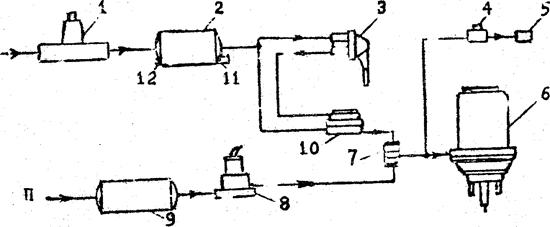

Планировка централизованного специализированного участка для ремонта тормозной aппаратуры с расстановкой технологического оборудования на рисунке.

Рис 1. Участок по ремонту аппаратов тормозных систем автомобилей КамАЗ

В соответствие с технологическим процессом ремонта аппаратов тормозной системы участок разделен на три отделения:

I- отделение мойки, разборки, дефектовки и комплектовки аппаратов, оснащенное следующим оборудованием:

1- тележка универсальная; 2 - тара для деталей; 3 - установка моечная вибрационная; 4 - верстак, 5 - подставка под тару; 6 - тара для мойки; 7 - электротельфер, 6 - моечная установка; 9 - тара для отходов: 10 - верстак дефектовщика; 11 -шкаф для приборов и инструментов; 12 - умывальник;

II - отделение сборки тормозной аппаратуры, оснащенное следующим оборудованием:

1 - ванна моечная; 2 - стенд разборки, сборки энергоаккумуляторов; 3 - стенд разборки, сборка тормозных камор; 4 - верстак слесарный с комплектом приспособлений; 5 - верстак слесарный с комплектом приспособлений; 6 - тележка универсальная; 7 - тара для деталей; 8 - ларь для обтирочного материала;

Ш - отделения испытания тормозной аппаратуры, оснащенное следующим оборудованием: 1 - стеллаж-склад элеваторный; 2 - тележка универсальная; 3 - стеллаж; 4 и 5 - стенды испытательные; 6 - шкаф; 7 - контейнер готовой продукции; 6 - шкаф; 7 - контейнер готовой продукции; 8 - стол конторский; 9 - ларь для отходов.

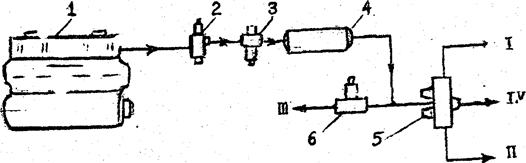

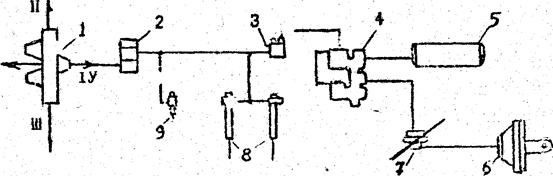

Рис 2. Схема питания пневмопривода тормозной системы автомобилей КамАЗ: I - компрессор; 2 - регулятор давления воздуха; 3 - предохранитель против замерзания; 4 - кондиционерный баллон; 5- тройной защитный клапан; 6 - одинарный защитный клапан. Магистрали: I - привод тормозов переднего моста; П - привод тормозов задней тележки; Ш - привод стояночного тормоза; IУ - привод вспомогательной тормозной системы.

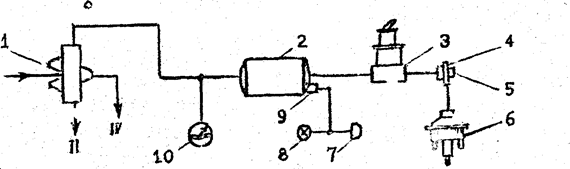

Рис. 3. Схема пневмопривода переднего моста автомобиля КамАЗ: 1 -ТЗК; 2 - баллон емкостыо 20 л; 3 - двухсекционный тормозной кран (ДГК); 4 - ограничитель давления; 6 - передние тормозные камеры; 5 - выводы, к которым подсоединяют контрольный манометр; 7 - зуммер; 8 - сигнальная лампа; 9 - датчик манометра; 10 -указатель манометра.

V t_J V

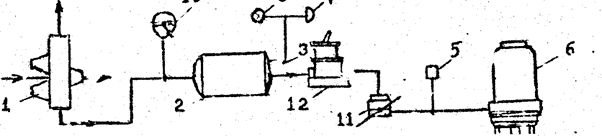

Рис. 4. Схема пневмопривода тормозов задней тележки КамАЗ

1- ТЭК; 2 - баллоны емкости 40 л; 3 - датчик давления; 5 -выводы; 6 - тормозные камеры колес; 7 - зуммер, 8 - сигнальная лампа; 10 - манометр; 11 - регулятор давления; 12 - ДТК

Рис. 5. Схема пневмопривода стояночного тормоза КамАЗ

1 - ОЗК, 2 - два баллона по 20 л; 3 - кран стояночного тормоза; 4 - датчик включения стояночного тормоза; 5 - клапан контрольного вывода; 6 - четыре энергоаккумулятора, 7 - двухмагистральный клапан; 8 - кран аварийного растормаживания; 9 - баллон задней тележки; 10 - ускорительный клапан; 11 - клапан контрольного вывода; 12 - датчик падения давления.

Рис. 6. Схема соединения приборов в контуре вспомогательного тормоза автомобиля КамАЗ: 1 - ТЭК; 2 - кран вспомогательного тормоза; 3 - датчик электромагнитного клапана; 4 - электромагнитый клапан; 5 - баллон прицепа; б - тормозные камеры прицепа; 7 -регулятор тормозных сил; 8 - пневмоцилиндры эакрытия заслонок; 9 - пневмоцилиндр отключения топлива

Порядок выполнения работы

Профилактические работы, выполняемые при ЕО:

1) Проверить уровень спирта (антифриза) в предохранителе претив замерзания и при необходимости долить: проверка проводится в холодное время года при + 5 °С и ниже.

2) Слить конденсат из баллонов через краники при работающем двигателе и наличии воздуха в тормозной системе.

3) Убедиться в правильности соединений разобщительных головок тормоза и системы прицепа,

4) Проверить исправности действия рабочего, стояночного и вспомогательного тормозов.

5) При возвращении с линии устранить все неисправности» выявленные в пути.

При ТО-1 в дополнении к перечисленным выше контрольно-диагностическим работам выполняются следующие профилактические работы:

1) Работы в объеме ЕО.

2) Проверить состояние и герметичность пневмопривода и приборов тормозной системы после устранения неисправностей тормозной системы.

При ТО-2, в дополнение к перечисленным выше контрольно-диагностическим работам, профилактическим работам по ЕО и ТО-1, необходимо выполнить следующие работы:

1) Проверить герметичность двухсекционного тормозного крана (ДГК) после его ремонта и регулировок.

2) Проверить состояние и герметичность цилиндров с пружинными энергоаккумуляторами стояночного тормоза (на колесах задней тележки).

3) Проверить состояние и герметичность предохранителя пневмосистемы против замерзания. При необходимости разобрать предохранитель, промыть чистым бензином и заменить неисправные детали.

4) Проверить крепление компрессора и других приборов пневмопривода тормозов и при необходимости закрепить.

5) Проверить крепление тяги и регулятора тормозных сил, установленного на задней тележке.

6) Проверить состояние крепления трубопроводов к раме и приборам тормозной системы, гибких соединительных шлангов, воздушных баллонов тормозного крана, привода тормозного крана.

7) Проверка технического состояния ступиц, тормозных барабанов, колодок, накладок передних и задних колес.

6) Провести регулировку рабочего тормоза, после его ТО и ТР.

9) Проверить эффективность торможения колес автомобиля на роликовом стенде или на горизонтальном сухом участке дороги разогнав автомобиль до 40 км/ч.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.