4.1. Расчет передачи на прочность

Определение контактного допускаемого напряжения:

, где

, где ![]() - коэффициент долговечности; предел

контактной выносливости для стали HB<350:

- коэффициент долговечности; предел

контактной выносливости для стали HB<350: ![]() [2, т. 3.2]; [SH]=1.1 – коэффициент безопасности [2, т.

3.2]

[2, т. 3.2]; [SH]=1.1 – коэффициент безопасности [2, т.

3.2]

Для шестерни:

Для колеса:

КНβ=1,07-коэффициент учитывающий распределение

нагрузки по зубьям при несимметричном расположении колес [2, т. 3.1], а также

принимаем коэффициент ширины венца по межосевому расстоянию:  [2, c.36]

[2, c.36]

Рассчитаем межосевое расстояние:

, для прямозубых колес

примем коэффициент Ка =49,5;

, для прямозубых колес

примем коэффициент Ка =49,5; ![]() =

= ![]() =428МПа – контактное допускаемое напряжение.

=428МПа – контактное допускаемое напряжение.

Находим основные параметры шестерни и колеса прямозубой цилиндрической передачи.

Межосевое расстояние:

имем

е:евому расстоянию: колеса.:как полученное отношение для него пп, примем

имем

е:евому расстоянию: колеса.:как полученное отношение для него пп, примем

![]() по ГОСТ 2185-66 [2, c.36]

по ГОСТ 2185-66 [2, c.36]

Нормальный модуль зацепления вычисляется по формуле:

![]() , примем mn=6мм по ГОСТ 9563-60 [2, c.36]

, примем mn=6мм по ГОСТ 9563-60 [2, c.36]

Назначим количество зубьев: для шестерни z1=25, для колеса: z2=z1·u2=25·4=100.

Делительные диаметры:

для шестерни d1=mn*z1=6*25=150мм

для колеса d2=mn*z2=6*100=600мм

Диаметры окружностей вершин зубьев:

для шестерни da1=d1+2mn=150+2·6=162мм

для колеса da2=d2+2mn=600+2·6=612мм

Ширина колеса: b2=ψba*aw=0.25·400=100мм

Ширина шестерни на 5 мм больше: b1=b2+5=105мм

Проверим передачу на контактную прочность.

Коэффициент ширины шестерни по делительному диаметру:

Окружная скорость колес:

.

.

Найдем коэффициент нагрузки:

KH=KHα*KHβ*KHυ,

где KHα=1,09 - коэффициент распределения нагрузки между зубьями [2, т.3.4]

КНβ=1.07 - коэффициент учитывающий распределение нагрузки по зубьям

KHυ=1,05-коэффициент динамичности нагрузки при скорости  [2, т.3.6]

[2, т.3.6]

Таким образом, KH=1,07·1,09·1,05=1,225

Контактное напряжение находится по формуле:

Необходимое условие прочности выполнено.

Проверим зубья на выносливость по напряжению изгиба.

Расчет будем вести по тому колесу, для которого отношение [σF]/yF меньше, где [σF] - допускаемое напряжение изгиба при расчете зубьев на выносливость, yF – коэффициент формы зуба.

Принимаем yF=3.9, yF=3.6 [2, c.42]

,

где

,

где ![]() =1.8·HB - предел контактной выносливости зубьев

при изгибе [2, т.3.9];

=1.8·HB - предел контактной выносливости зубьев

при изгибе [2, т.3.9];

Для шестерни: ![]()

Для колеса: ![]()

![]() - коэффициент

запаса прочности.

- коэффициент

запаса прочности.

![]() =1,75, для поковок и штамповок

=1,75, для поковок и штамповок ![]() =1,

=1, ![]() =1,75·1=1,75

[2, т.3.9]

=1,75·1=1,75

[2, т.3.9]

Допускаемые напряжения изгиба при расчете зубьев на выносливость:

для шестерни:

для колеса:

Определим наименее прочное колесо передачи по отношению [σF]/yF:

для шестерни: [σF1]/yF1=237/3,9≈61МПа

для колеса: [σF2]/yF2=206/3,6≈57МПа

Следовательно, расчет на выносливость по напряжению изгиба будем вести по колесу. Напряжение изгиба:

, где

, где  - окружная сила, действующая на зуб колеса; kF – коэффициент нагрузки.

- окружная сила, действующая на зуб колеса; kF – коэффициент нагрузки.

kF = KFβ*KFυ , где KFβ=1,145-коэффициент распределения нагрузки по ширине зуба [2, т.3.7]; KFυ=1,25 - коэффициент динамичности нагрузки [2, т.3.8], получаем: kF=1,145·1,25=1,431.

Таким образом,  .

Найденное значение меньше

допустимого.

.

Найденное значение меньше

допустимого.

4.2. Расчет соединения промежуточного вала с шестерней цилиндрической передачи:

Посадочный диаметр на промежуточный вал  , где : :

исел зубтьт эвках и напряжением изгибастерни:для прямозубых м расположение

колес, твердости НВ, [τk]=25МПа -пониженное допускаемое напряжение при кручении; dв=31мм (см. п.3.2)

, где : :

исел зубтьт эвках и напряжением изгибастерни:для прямозубых м расположение

колес, твердости НВ, [τk]=25МПа -пониженное допускаемое напряжение при кручении; dв=31мм (см. п.3.2)

Длина ступицы шестерни: LCT=1,2·31≈38мм, однако длина ступицы не может быть меньше ширины шестерни, поэтому: LCT=b1=105мм.

Для соединения вала с шестерней используем шпоночное соединение.

Подберем длину шпонки приблизительно на 10 мм меньше длины ступицы: lшпонки=90мм (по ГОСТ 23360-78).

Справочные данные шпоночного соединения [2, т.8.9]:

ширина шпонки: b=16мм,

высота шпонки: h=10мм,

длина шпонки: l=90мм,

глубина паза в валу t1=6мм,

глубина паза в ступицу t2=4мм.

Шпонка рассчитывается на прочность при смятии:

, где

, где ![]() - допускаемое напряжение смятия.

- допускаемое напряжение смятия.

- сила, действующая на

шпонку,

- сила, действующая на

шпонку,

![]() - площадь смятия.

- площадь смятия.

, необходимое условие на

прочность соблюдается.

, необходимое условие на

прочность соблюдается.

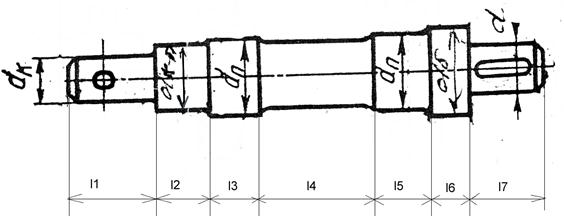

5. РАСЧЕТ ВЕДУЩЕГО ВАЛА ПРИВОДА

5.1 Подберем геометрические размеры по ГОСТ.

Ведущий вал сделан из легированной стали СТ 40 Х ГОСТ 1050-74 [3, т. 9]

1) Диаметр вала под муфтой

dk=dэд=38мм, где dэд - диаметр вала электродвигателя.

2) Диаметр вала под подшипником качения

dп>dk на 7-10мм, dп=45мм

3)Диаметр промежуточного участка вала

dk< dk-п<dп, 38< dk-п<45, примем dk-п=42мм

4) Диаметр вала под ведущим шкивом, диаметр буртика

Диаметр вала под ведущим шкивом:  , где Т1 - момент вращения

ведущего вала;

, где Т1 - момент вращения

ведущего вала; ![]() МПа- допускаемое напряжение

при кручении.

МПа- допускаемое напряжение

при кручении.

dб> dп и dб>d (на 5-7мм большего)

dб=50мм

5) Длина участка вала под муфтой

≈53

мм

≈53

мм

Где L- длина муфты.

6) Длина промежуточных участков вала ![]() и

длина вала под подшипниками

и

длина вала под подшипниками ![]() :

:

![]() , где

, где ![]() - ширина подшипника. Вал держится на радиально-упорных

конических подшипниках качения 7309 (средняя серия) [1, т. 16.9].

- ширина подшипника. Вал держится на радиально-упорных

конических подшипниках качения 7309 (средняя серия) [1, т. 16.9].

![]()

7) Длина участка вала буртика

![]()

8) Длина участка вала под ведущим шкивом

![]() , где b – ширина обода шкива

, где b – ширина обода шкива

5.2 Подбор шпоночного соединения с валом по ГОСТ-23360-78

Длина ступицы ведущего шкива: LCT=1,8·23≈42мм

Справочные данные шпоночного соединения [2, т.8.9]:

ширина шпонки: b=8мм,

высота шпонки: h=7мм,

длина шпонки: l=32мм,

глубина паза в валу t1=4мм,

глубина паза в ступицу t2=3,3мм.

Шпонка рассчитывается на прочность при смятии:

, где

, где ![]() - допускаемое напряжение смятия.

- допускаемое напряжение смятия.

- сила, действующая на

шпонку,

- сила, действующая на

шпонку,

![]() - площадь смятия.

- площадь смятия.

, необходимое условие на

прочность соблюдается.

, необходимое условие на

прочность соблюдается.

СПИСОК ЛИТЕРАТУРЫ

1. Кузьмин А.В. Расчеты деталей машин: Справочное пособие.- 3-е изд. перераб. и. доп. – Минск.: Высшая школа, 1986.- 400 с.:ил.

2. Чернавский С.А. и др. Курсовое проектирование деталей машин. М.: Машиностроение, 1988.

3. Анурьев В.И. справочник конструктора-машиностроителя : В 3-х т. Т. 1.–

5-е изд., перераб. и доп. – М.: Машиностроение, 1979.– 728с., ил.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.