|

1. Прямобочные: |

2. Эвольвентные: |

3. Треугольные: только для тонкостенных втулок. |

|

|

|

|

Размеры шлицевых соединений стандартизированы.

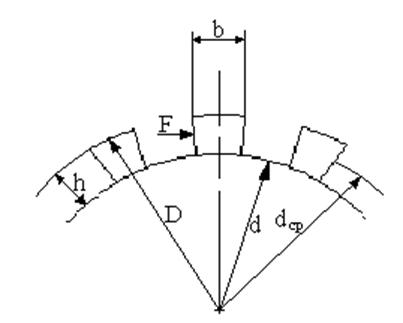

d

- диаметр впадин шлицевого соединения;

d

- диаметр впадин шлицевого соединения;

D – диаметр выступов зубьев;

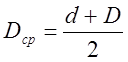

dср – средний диаметр шлицевого соединения;

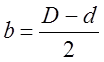

b – ширина зуба;

h – высота зуба;

z – количество зубьев;

lшл – длина шлицевого соединения,

lшл=Lст≈Lмуфты / 2.

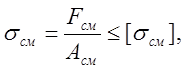

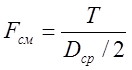

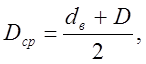

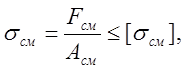

Расчет шлицевых соединений.

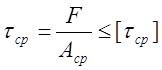

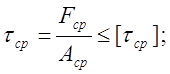

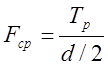

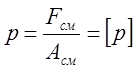

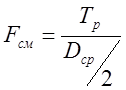

,

,  ;

;

Асм=h*lмм*z*φ; φ=0,7÷0,8 – коэф. неравномерности нагрузки по шлицам.

6) Штифтовые соединения: применяются для соединения элементов передач с валом и выполняют роль предохранителя от превышения крутящего момента.

Виды штифтов:

|

1. Цилиндрические (гладкие) |

2. Цилиндрич. с насеченными канавками |

3. Конические |

||

|

3. Гладкие |

а. С насеченными канавками |

б. С резьбовым концом |

||

|

|

|

|

|

|

Штифты подвирают по диаметру вала, размеры м.б. стандартизированы и не стандартизированы.

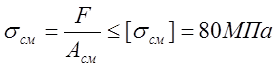

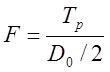

Расчет штифтовых соединений.

dв – диаметр вала;

D – диаметр ступицы детали (муфты);

lшт – длина штифта;

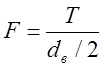

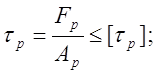

Рассчитывается на срез:

=40

Мпа;

=40

Мпа;  ;

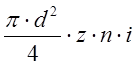

;  ,

- для цилиндрических штифтов;

,

- для цилиндрических штифтов;

i – количество плоскостей среза.

Для конических штифтов:

Смятие:

,

,

![]()

![]()

Заклепочное соединение.

В этом неразъемном соединении скрепляющим элементом является клепка, представляющая собой цилиндрический стержень с головкой, называемой закладной, вторая – образуется во время клепки и называется замыкающей. Заклепки применяются для соединения деталей из легких сплавов (например: дюралюминий), т.е. с пониженной надежностью сварки или возможностью применения сварки по конструктивным или технологичным соображениям, например, материалов, не поддающихся сварки, или материалов, которые нельзя нагревать.

Виды заклепочных соединений:

1. По количеству рядов: одно и многорядные.

2. По конструктивному исполнению:

|

а) внахлестку |

б) встык с одной накладной |

в) встык с 2-мя накладками |

|

рис.1 |

δн=δ - рекомендуется |

δн=δ/2 - рекомендуется |

Параметры заклепочных соединений.

На примере рис.1.

d - диаметр стержня заклепки;

t – расстояние между центрами заклепок;

e – расстояние от края листа до заклепки.

t=(3÷6)*d, e=(1.5÷2)*d - рекомендуется,

z – количество заклепок в одном ряду в одну сторону от стыка.

Расчет заклепочных соединений.

1) На смятие плоскостей контакта: (см. рис.1)

Aсм=δmin*d*z*n,

Aсм=δmin*d*z*n,

n-число рядов.

2) На срез заклепок:

Aср=

Aср= , i-количество

плоскостей среза.

, i-количество

плоскостей среза.

3) На разрыв листа по линии заклепок:

Aр=(t-d)*δmin*z*n.

Aр=(t-d)*δmin*z*n.

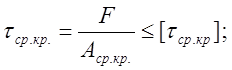

4) Выкалывание или срез кромки листа:

Aср.кр.=(e-d/2)*δmin.

Aср.кр.=(e-d/2)*δmin.

4. Муфты

Муфты – это устройства для соединения валов между собой.

Муфты подбирают по ГОСТ по диаметру соединяемых валов и расчетному крутящему моментов.

Tp=kp*Tном , kp – коэффициент режима работы, зависит от условий работы муфты (величина табличная).

Муфты бывают: постоянные (фланцевые и втулочные) и управляемые (или сцепные) (кулачковые, фрикционные и др.).

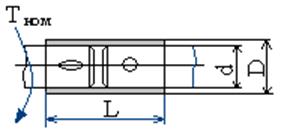

1. Втулочные муфты.

Муфты представляют собой втулку, которая соединяется с валом шпонками, штифтами, шлицами.

Достоинства втулочной муфты: простота конструкции, низкая стоимость, небольшие габариты.

Недостатки: трудность сборки и разборки, необходимость очень точного совмещения осей валов.

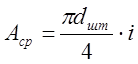

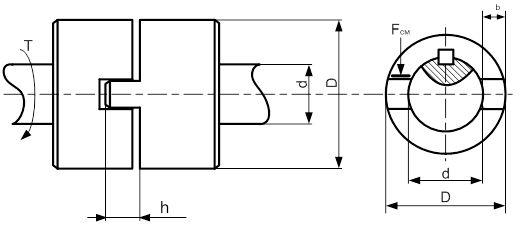

Расчет втулочной муфты.

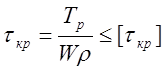

1) Муфту рассчитывают на кручение:

, [τкр]=25 МПа (для

стали).

, [τкр]=25 МПа (для

стали).

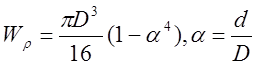

.

.

2) Соединение муфты с валом проверяют на прочность.

Шпонка, шлицы – на смятие, штифты - на срез.

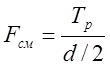

Fсм или Fср;  ;

;  .

.

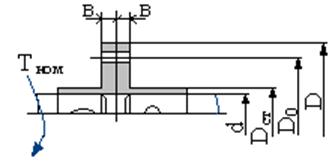

2. Фланцевые муфты.

Фланцевые муфты состоят из 2-х полумуфт, каждая из которых насаживается на вал с натягом, затем по всему диаметру муфты скрепляются болтами.

Рис. 1

Рис. 1

Достоинства: надежное соединение валов; простота конструкции; невысокая стоимость; простота сборки и разборки соединения, по сравнению с втулочным соединением.

Недостатки: строгое центрирование валов, относительно большие габариты по диаметру.

Расчет фланцевых муфт.

1) Болты проверяют на прочность (см. рис. 1).

d – диаметр вала;

D0 – диаметр расположения центров болтов;

Dст – диаметр ступицы;

в – толщина соединяемых деталей;

L – длина муфты;

z – количество болтов;

M… - маркировка болтов;

![]()

.

.

2) Рассчитывается соединение вала на прочность (шпонки, штифты, шлицы).

Кулачковые муфты.

Состоят из двух полумуфт, на одной из которых выполнены кулачки, на другой – расточи под кулачки – компенсирующие и управляемые.

Компенсирующие муфты соединяют валы, имеющие незначительное смещение. Управляемые – соединяют и разъединяют валы во время работы. В компенсирующих муфтах применяются упругие элементы, чаще всего – пружина.

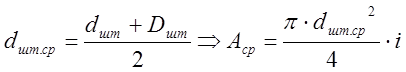

Расчет кулачковых муфт.

Кулачки рассчитывают на смятие по расчетному удельному

давлению на поверхности кулачков.

Кулачки рассчитывают на смятие по расчетному удельному

давлению на поверхности кулачков.

![]()

![]() , где z –

количество кулачков;

, где z –

количество кулачков;

![]() - управляемая.

- управляемая.

![]() постоянная

постоянная

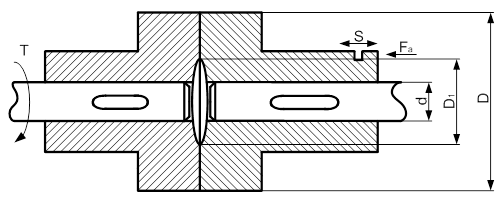

Расчет соединения муфты с валом.

Фрикционные муфты.

Применяются для соединения валов под нагрузкой, когда плавность включения является обязательной. Сцепление полумуфт осуществляется за счет сил трения. При перегрузах полумуфты проскальзывают, что защищает механизм от поломок.

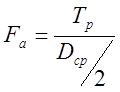

Для работы муфты необходимо

обеспечить осевое усилие ![]() , которое должно

создать необходимую силу трения между поверхностями для обеспечения требуемого

момента трения

, которое должно

создать необходимую силу трения между поверхностями для обеспечения требуемого

момента трения ![]() .

.

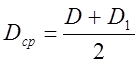

D1 – диаметр дисков муфты.

D – наружный диаметр дисков муфты.

![]()

![]()

fтр – коэффициент трения (величина табличная)

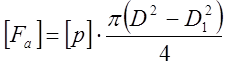

Fа – осевое усилие

z – количество стыков (дисков может быть до 11 àколичество стыков увеличивается)

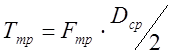

момент трения между дисками:

![]()

![]()

, где p

– удельное давление на поверхности дисков (табл.).

, где p

– удельное давление на поверхности дисков (табл.).

Соединение вала с муфтой рассчитывают на прочность.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.